Кинематический расчет гидравлической схемы крана

Содержание

Исходные данные к курсовой работе…………………………………………………………..4

Введение…………………………………………………………………………………………………….5

1. Кинематический расчет гидравлической схемы крана……………………………..7

1.1. Кинематический расчет стрелы……………………………………………………….7

1.2. Кинематический расчет поворотной платформы………………………………8

1.3. Кинематический расчет грузовой лебедки……………………………………..13

2. Предварительная гидравлическая схема крана……………………………………….15

3. Расход жидкости в гидросистеме крана…………………………………………………15

3.1. Расход жидкости в стреле крана…………………………………………………..15

3.2. Расход жидкости в механизме поворотной платформы крана……….16

3.3. Расход жидкости в механизме грузовой лебедки………………………….17

3.4. Расход жидкости подаваемой насосом в систему…………………………17

4. Подбор рабочего оборудование……………………………………………………………..18

4.1. Выбор гидроцилиндра……………………………………………………………………..18

4.2. Выбор гидромотора…………………………………………………………………………18

4.2.1. Гидромотор поворотной платформы……………………………………….18

4.2.2. Гидромотор грузовой лебедки…………………………………………………19

4.3. Выбор насоса…………………………………………………………………………………..21

4.4. Выбор распределителей……………………………………………………………………22

4.4.1. Распределитель потока рабочей жидкости в механизме грузовой лебедки…………………………………………………………………………………..22

4.4.2. Распределитель потока рабочей жидкости в механизме поворотной платформы……………………………………………………………………….23

4.4.3. Распределитель потока рабочей жидкости в механизме стрелы крана………………………………………………………………………………………24

4.5. Выбор редукционного клапана…………………………………………………………24

4.6. Выбор предохранительного клапана…………………………………………………26

4.7. Выбор фильтра…………………………………………………………………………………28

5. Расчет объема гидробака……………………………………………………………………..29

6. Выбор трубопровода……………………………………………………………………………31

Список используемой литературы……………………………………………………………..33

Исходные данные к курсовой работе

Техническое задание №2.

Вариант 4

Спроектировать и рассчитать гидравлическую схему крана. Кран состоит из поворотной платформы 1, на которой установлена стрела 2 с изменяющимся углом наклона. Подъем-опускание груза осуществляется при помощи грузовой лебедки 3.

Некоторые технические характеристики крана:

Таблица 1

|

Температурный диапазон работы машины |

+15°С…+35°С |

|

Передаточное отношение редуктора поворотной платформы |

3,5×102 |

|

Угловая скорость поворотной платформы |

0,42с-1 |

|

Передаточное отношение редуктора грузовой лебедки |

6 |

|

Грузоподъемность крана |

1,9 тонн |

|

Скорость подъема (опускания) груза |

мин 0,06 м/с макс 0,45 м/с |

|

Масса стрелы крана |

550 кг |

|

Масса поворотной части крана |

2200 кг |

|

Кратность полиспаста |

4 |

|

Масса противовеса |

0,45 тонн |

|

Угловая скорость подъема стрелы |

0,16 с-1 |

|

Вылет стрелы |

3,8 метра |

|

Диаметр барабана |

300 мм |

|

Время подъема стрелы |

6 с |

Рисунок 1 – Исходная схема гидравлического крана

Введение

Гидропривод – это совокупность устройств, предназначенных для приведения в движение машин и механизмов посредством гидравлической энергии. Обязательными элементами гидропривода являются насос и гидродвигатель.

Основное назначение гидропривода, как и механической передачи, – преобразование механической характеристики приводного двигателя в соответствии с требованиями нагрузки (преобразование вида движения выходного звена двигателя, его параметров, а также регулирование, защита от перегрузок и др.).

К основным преимуществам гидропривода относятся: возможность универсального преобразования механической характеристики приводного двигателя в соответствии с требованиями нагрузки; простота управления и автоматизации; простота предохранения приводного двигателя и исполнительных органов машин от перегрузок; широкий диапазон бесступенчатого регулирования скорости выходного звена; большая передаваемая мощность на единицу массы привода; надежная смазка трущихся поверхностей при применении минеральных масел в качестве рабочих жидкостей.

К недостаткам гидропривода относятся: утечки рабочей жидкости через уплотнения и зазоры, особенно при высоких значениях давления; нагрев рабочей жидкости, что в ряде случаев требует применения специальных охладительных устройств и средств тепловой защиты; более низкий КПД (по приведенным выше причинам), чем у сопоставимых механических передач; необходимость обеспечения в процессе эксплуатации чистоты рабочей жидкости и защиты от проникновения в нее воздуха; пожароопасность в случае применения горючей рабочей жидкости.

При правильном выборе гидросхем и конструировании гидроузлов некоторые из перечисленных недостатков гидропривода можно устранить или

значительно уменьшить их влияние на работу машин. Тогда преимущества гидропривода перед обычными механическими передачами становятся столь существенными, что в большинстве случаев предпочтение отдается именно ему.

Сейчас трудно назвать область техники, где бы ни использовался гидропривод. Эффективность, большие технические возможности делают его почти универсальным средством при механизации и автоматизации различных технологических процессов.

1. Кинематический расчет гидравлической схемы крана

Кинематический расчет производится с целью выяснения силовых нагрузок на гидродвигателе, а также для определения скорости движения выходных звеньев гидродвигателя и величин их перемещения.

1.1. Кинематический расчет стрелы

Рисунок 2 – Схема крана для кинематического расчета стрелы

1. Определяем ход поршня гидроцилиндра:

,

,

где S1 =1,14 м., S2 =1,71 м.

2. Определяем усилие на штоке гидроцилиндра. Составляем сумму моментов всех сил относительно точки О:

где Q – грузоподъемность крана,

Gстр – масса стрелы крана.

3. Определяем скорость выдвижения штока гидроцилиндра:

где S – ход поршня гидроцилиндра;

tпод – время подъема стрелы.

1.2. Кинематический расчет поворотной платформы

2. Определяем угловую скорость гидромотора поворотной платформы:

где ![]() — угловая скорость гидромотора поворотной платформы;

— угловая скорость гидромотора поворотной платформы;

![]() — угловая скорость поворотной платформы;

— угловая скорость поворотной платформы;

Uр – передаточное отношение редуктора поворотной платформы.

3. Определяем крутящий момент поворотной платформы:

Момент на валу гидромотора механизма поворота

Момент сопротивления повороту (Н×м) крана, действующий в период разгона механизма, равен

;

;

где MТР – момент сил трения в опорно-поворотном устройстве;

MВ – момент ветровой нагрузки (если кран работает на открытом воздухе), принимаем MВ = 0;

MИН – момент сил инерции, действующих на груз, металлоконструкцию поворотной части, противовес и т. д.

Определим момент сил трения в опорно-поворотном устройстве. Для этого рассмотрим схему крана с опорно-поворотным устройством (рис.1) и определим геометрические размеры крана, которые принимаются из указанных пропорций.

Рисунок 3 – Схема крана для кинематического расчета

поворотной платформы

Основой для расчета действительных размеров является коэффициент пропорциональности a, который для данных соотношений размеров можно определить из формулы:

,

,

где L – вылет стрелы (см. исходные данные), L = 3,8 м;

.

.

a) Находим момент сил трения в опорно-поворотном устройстве:

Для крана на неподвижной колонне момент сил трения в опорно-поворотном устройстве равен сумме моментов сил трения в верхней и нижней опорах:

;

;

;

;

,

,

где f – приведены коэффициент трения в подшипнике, f = 0,015

Поворотная часть крана устанавливается на двух опорах: верхней и нижней. В этих опорах возникают вертикальная RV и горизонтальная реакции RH, которые определяются путем составления уравнений статики.

Составим уравнение моментов относительно точки А, в которой пересекаются линии действия опорных реакций в нижней опоре:

0,5а×GПР – 1,31а×GСТ – 0,19а×RH – 2,9а× GГР;

0,5а×GПР – 1,31а×GСТ – 0,19а×RH – 2,9а× GГР;

отсюда

где ![]() = 450 кг – масса противовеса,

= 450 кг – масса противовеса,

![]() = 550 кг – масса стрелы крана,

= 550 кг – масса стрелы крана,

— масса груза.

— масса груза.

Знак «-» перед полученным значением говорит о том, что RН направлена в другую сторону.

Вертикальную опорную реакцию RV найдем из суммы проекций всех сил на вертикальную ось:

b) Находим момент сил инерции, действующих на груз, металлоконструкцию поворотной части, противовес и т. д.

Момент сил инерции

,

,

где J – момент инерции (относительно оси поворота крана) медленно поворачивающихся частей крана, груза и вращающихся частей механизма поворота, кг×м2;

e — угловое ускорение крана, рад/с2.

Момент инерции

,

,

где g = 1,2…1,4 – коэффициент учета инерции вращающихся частей механизма поворота;

JМ. П.Ч. – момент инерции (относительно оси поворота крана) груза и медленно поворачивающихся частей крана, кг×м2;

;

;

где ![]() — масса j-й медленно поворачивающейся части, кг (груз, стрела, противовес и т. д.);

— масса j-й медленно поворачивающейся части, кг (груз, стрела, противовес и т. д.);

![]() — расстояние от центра массы j-й медленно поворачивающейся части до оси поворота крана, м;

— расстояние от центра массы j-й медленно поворачивающейся части до оси поворота крана, м;

x = 1,2…1,4 – коэффициент приведения геометрических радиусов вращения к радиусам инерции.

Определим момент инерции груза:

= 1,3×(450×0,43 + 550×2,94 + 475×14,44)= 11270,35 кг×м2.

![]() 1,3 × 11270,35=14651,45 кг×м2 ≈ 14,65 т×м2.

1,3 × 11270,35=14651,45 кг×м2 ≈ 14,65 т×м2.

Угловое ускорение крана при разгоне может быть найдено по допустимому линейному ускорению груза ([a] = 0,2 м/с2) и максимальной величине вылета стрелы L (берем из исходных данных):

рад/с2.

рад/с2.

Тогда момент сил инерции

= 14651,45×0,053 = 776 Н×м.

= 14651,45×0,053 = 776 Н×м.

Момент сопротивления повороту крана

776 + 32146 = 32922 Н×м.

776 + 32146 = 32922 Н×м.

1.3. Кинематический расчет грузовой лебедки

4. Определяем угловую скорость гидромотора грузовой лебедки:

где ![]() — угловая скорость гидромотора грузовой лебедки;

— угловая скорость гидромотора грузовой лебедки;

![]() — угловая скорость барабана грузовой лебедки;

— угловая скорость барабана грузовой лебедки;

Uр – передаточное отношение редуктора грузовой лебедки.

где Vк – скорость, с которой канат наматывается на барабан;

Rб – радиус барабана.

где Uп – кратность полиспаста;

Vmax – максимальная скорость подъема груза.

5. Определяем крутящий момент грузовой лебедки:

где МБ – вращающий момент на барабане грузовой лебедки;

Uр – передаточное отношение редуктора грузовой лебедки.

где Fк – усилие, с которым канат наматывается на барабан;

DБ – диаметр барабана грузовой лебедки.

где Q – грузоподъемность крана;

Uп – кратность полиспаста.

Полученные результаты кинематического расчета сведем в таблицу 2.

Таблица 2

|

Гидродвигатель |

Крутящий момент / Усилие |

Угловая скорость / скорость перемещения |

Угол поворота / Ход |

|

Гидромотор механизма поворота |

104,5 Н×м |

147 рад/с или 23,4 об/с |

— |

|

Гидромотор лебедки |

119 Н×м |

72 рад/с или 11,46 об/с |

— |

|

Гидроцилиндр подъема стрелы |

170 кН |

0,095 м/с |

570 мм |

2. Предварительная гидравлическая схема крана

В соответствии с особенностями машины проектируем предварительную гидравлическую схему.

Рисунок 4 — Предварительная гидравлическая схема крана

Рисунок 4 — Предварительная гидравлическая схема крана

3. Расход жидкости в гидросистеме крана

3.1. Расход жидкости в стреле крана

a) Находим площадь поршня со стороны поршневой полости гидроцилиндра:

где Рн – давление, развиваемое насосом;

F – усилие на штоке гидроцилиндра;

А — площадь поршня.

b) Находим диаметр поршня:

c) Находим расход жидкости, поступающий в гидроцилиндр:

где V – скорость выдвижения штока гидроцилиндра;

А — площадь поршня.

3.2. Расход жидкости в механизме поворотной платформы крана

a) Определяем рабочий объем гидромотора поворотной платформы:

где Кз. у. – коэффициент запаса по усилию, Кз. у. = 1,1 — 1,2;

Мкр – крутящий момент на валу;

Рн – давление, развиваемое насосом;

![]() — общий КПД гидромотора,

— общий КПД гидромотора, ![]() =0,8 – 0,93.

=0,8 – 0,93.

b) Определяем расход жидкости гидромотора поворотной платформы:

где n – частота вращения вала гидродвигателя.

3.3. Расход жидкости в механизме грузовой лебедки

a) Определяем рабочий объем гидромотора грузовой лебедки:

b) Определяем расход жидкости гидромотора грузовой лебедки:

3.4. Расход жидкости подаваемой насосом в систему

где ![]() — утечки в гидросистеме.

— утечки в гидросистеме.

Определяем рабочий объем насоса:

Полученные результаты расчета расхода жидкости в гидросистеме крана сведем в таблицу 3.

Таблица 3

|

Механизм Параметр |

Гидроцилиндр подъема стрелы |

Гидромотор механизма поворота |

Гидромотор лебедки |

Насос |

|

Расход жидкости, л/мин |

60 |

63 |

39 |

191 |

4. Подбор рабочего оборудование

4.1. Выбор гидроцилиндра

По диаметру поршня DП = 0,116 м. и ходу поршня S=0,57м. выбираем гидроцилиндр ГЦ3 100×50×630 из [1, стр. 56, табл. 3.4].

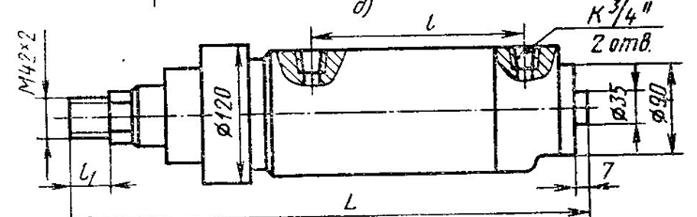

Рисунок 5 — Гидроцилиндр ГЦ3 100×50×630

L = 922 мм., l =742 мм., l1 =36 мм.

4.2. Выбор гидромотора

4.2.1. Гидромотор поворотной платформы

По рабочему объему гидромотора  и крутящему моменту на валу Мкр1 = 104,5 Н·м подбираем гидромотор поворотной платформы

и крутящему моменту на валу Мкр1 = 104,5 Н·м подбираем гидромотор поворотной платформы

ГМШ-50-3 по [2, стр.61, табл. П.5.12].

Таблица 4

Гидромоторы шестеренные ГМШ

|

Основные параметры |

ГМШ-50-3 |

|

Рабочий объем q, см3 |

50 |

|

Давление на входе, МПа: номинальное максимальное |

16 17,5 |

|

Частота вращения вала n, об/мин: номинальная максимальная минимальная |

1500 1920 500 |

|

Крутящий момент не менее, Н×м: номинальный страгивания |

108,11 54,05 |

|

Полный КПД h |

0,8 |

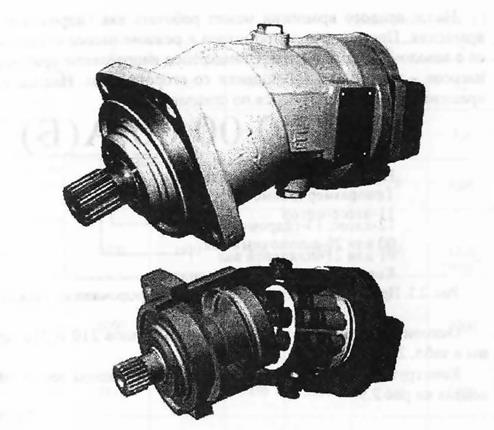

4.2.2. Гидромотор грузовой лебедки

По рабочему объему гидромотора  и крутящему моменту на валу Мкр2 = 119 Н·м подбираем гидромотор грузовой лебедки Г-210.20 по [2, стр.62, табл. П.5.15].

и крутящему моменту на валу Мкр2 = 119 Н·м подбираем гидромотор грузовой лебедки Г-210.20 по [2, стр.62, табл. П.5.15].

Таблица5

Аксиально-поршневые нерегулируемые гидромоторы

|

Основные параметры |

Г — 210.20 |

|

Рабочий объем q, см3 |

54,8 |

|

Давление на входе, МПа: номинальное максимальное |

20 25 |

|

Частота вращения вала n, об/мин: номинальная максимальная |

1500 2240 |

|

Крутящий момент не менее, Н×м: номинальный максимальный |

174 218 |

|

Полный КПД h |

0,87 |

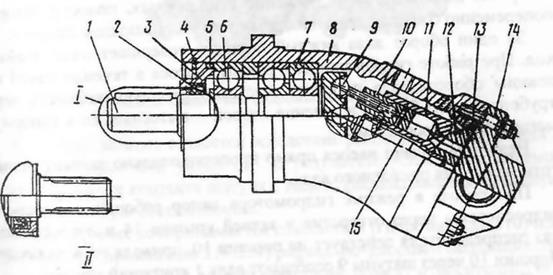

Рисунок 6 — Аксиально-поршневой нерегулируемый

гидромотор типа Г-210.20

Аксиально-поршневой нерегулируемый гидромотор типа Г-210.20 состоит из приводного вала 1, семи поршней 10 с шатунами 9, радиального 6 и сдвоенного радиально-упорного 7 шарикоподшипников, блока цилиндров 11, центрируемого сферическим распределителем 12 и центральным шипом 15. От осевого перемещения внутренние кольца подшипников удерживаются стопорным кольцом 4. В передней крышке 3 установлено армированное манжетное уплотнение 2.

При работе в режиме гидромотора напор рабочей жидкости из гидросистемы через отверстие в задней крышке 14 и дугообразный паз распределителя действует на поршни 10, приводя их в движение. Поршни 10 через шатуны 9 сообщают валу 1 крутящий момент.

При этом в течение одной половины оборота вала происходит заполнение рабочей камеры цилиндра жидкостью, а в течение другой – вытеснение жидкости в сливную магистраль. Направление вращения насоса указывается стрелкой на корпусе 8.

I и II – варианты исполнения вала: шпоночный и шлицевой.

Рисунок 7 – Общий вид гидромашины типа Г-210.20

4.3. Выбор насоса

По рабочему объему насоса  и расходу жидкости подаваемой насосом в систему

и расходу жидкости подаваемой насосом в систему  подбираем насос Г12-26 АМ по [2, стр.57, табл. П.5.3]

подбираем насос Г12-26 АМ по [2, стр.57, табл. П.5.3]

Таблица 6

Характеристики пластинчатых нерегулируемых насосов типа Г12

|

Основные параметры |

Г12-26 АМ |

|

Рабочий объем q, см3 |

224 |

|

Номинальная подача Q*, л/мин |

200 |

|

Номинальное давление P*, МПа |

6,3 |

|

Объемный КПД h0* при P*=2,5 МПа |

0,9 |

|

Полный КПД, h |

0,9 |

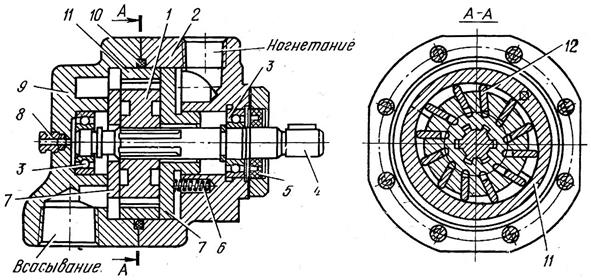

Рис.8. Пластинчатый насос Г12-26 АМ

Насос состоит из корпуса 2 с крышкой 9, между которыми размещаются статорное кольцо 11. На приводном валу 4 на шлицах установлен ротор 1, в пазах которого помещены пластины 12. Вал вращается в шариковых подшипниках 3. К торцам ротора прижаты торцевые распределительные диски 7 с четырьмя окнами для всасывания и нагнетания. Один из торцевых распределительных дисков плавающий: в начале работы насоса он поджимается к ротору пружинами 6, а во время работы – давлением жидкости, поступающей из напорной гидролинии. Герметизация насоса достигается установкой резинового или пробкового кольца 10 и манжет 5 из маслостойкой резины. Утечки повалу отводятся через дренажное отверстие 8.

4.4. Выбор распределителей

4.4.4. Распределитель потока рабочей жидкости в механизме грузовой лебедки

По номинальному давлению на входе Рном = 20МПа и расходу жидкости QГМ2 =39 л/мин подбираем гидрораспределитель по [1, стр. 78, табл. 4.4]

Р102 – АВ44 – Р – Г220 – 50Ш со следующими параметрами:

Таблица 7

Характеристики гидрораспределителя типа Р102

|

Параметр |

Р102 |

|

Диаметр условного прохода, мм |

10 |

|

Расход масла, л/мин: номинальный максимальный |

40 75 |

|

Давление, МПа: номинальное в сливной линии, не более |

20 7 |

|

Масса, кг |

3,4 – 7,4 |

|

Полные потери давления в распределителе |

0,6 |

4.4.5. Распределитель потока рабочей жидкости в механизме поворотной платформы

По номинальному давлению на входе Рном = 16 МПа и расходу жидкости QГМ1 =63 л/мин подбираем гидрораспределитель по [1, стр. 78, табл. 4.4]

Р102 – АВК44 – Р – Г220 – 50Ш со следующими параметрами:

Таблица 8

Характеристики гидрораспределителя типа Р102

|

Параметр |

Р102 |

|

Диаметр условного прохода, мм |

10 |

|

Расход масла, л/мин: номинальный максимальный |

40 75 |

|

Давление, МПа: номинальное в сливной линии, не более |

20 7 |

|

Масса, кг |

3,4 – 7,4 |

|

Полные потери давления в распределителе |

1,2 |

4.4.6. Распределитель потока рабочей жидкости в

механизме стрелы крана

По номинальному давлению на входе Рном = 16 МПа и расходу жидкости QГЦ =60 л/мин подбираем гидрораспределитель по [1, стр. 78, табл. 4.4]

Р102 – АВ44 – Р – Г220 – 50Ш с параметрами, приведенными в табл.8.

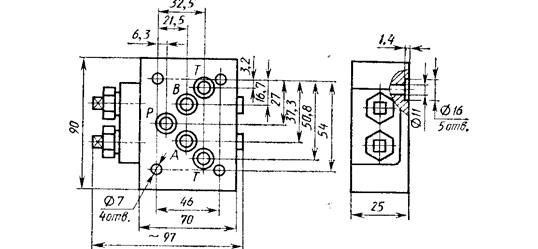

Рисунок 9 – Дроссельная промежуточная плита

к распределителям типа Р102

4.5. Выбор редукционного клапана

Редукционный клапан предназначен для изменения или поддержания в требуемых пределах основных параметров потока рабочей жидкости: давления и расхода. Т. к. расход рабочей жидкости насоса значительно превышает расход рабочей жидкости в отдельно взятых гидросистемах механизмов крана (механизма грузовой лебедки, механизма стрелы и механизма поворотной платформы), то устанавливаем редукционный клапан непрямого действия 20-32-1к-04 ТУ2-053-1747-85, выбранный из [1, стр.134, табл. 5.8], на все три гидросистемы.

Таблица 9

Характеристики редукционного клапана непрямого действия

20-32-1к-04 ТУ2-053-1747-85

|

Параметр |

20-32-1к-04 ТУ2-053-1747-85 |

|

Диаметр условного прохода Dу, мм |

20 |

|

Расход масла, л/мин: номинальный максимальный |

100 140 |

|

Масса, кг |

~7,2 |

|

Давление редукционное, МПа |

1 – 20 |

|

Номинальное давление перед клапаном, Мпа |

32 |

|

Минимальная разница между давлением перед клапаном и давлением редукционным |

0,5 |

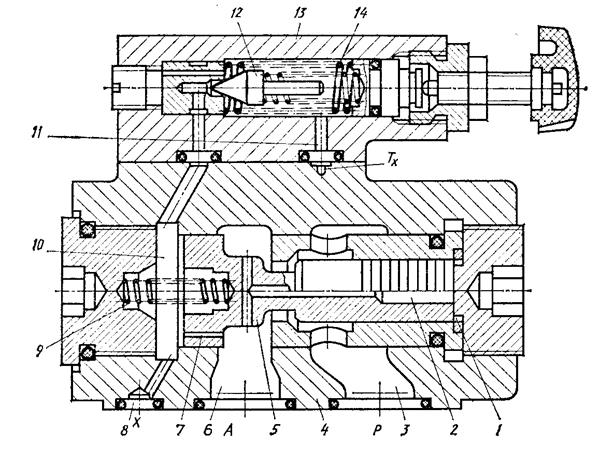

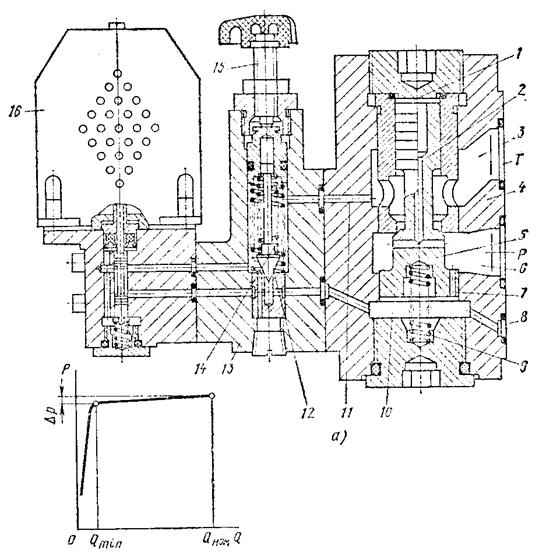

Рисунок 10 – Конструкция редукционного клапана непрямого действия

Редукционный клапан непрямого действия (рис.10) состоит из следующих основных деталей и узлов: корпуса 4, переливного золотника 5, пружины 9,

вспомогательного клапана 13. Масло из напорной линии Р подводится в отверстие 3 и через дросселирующую щель между гильзой корпуса и рабочей кромкой золотника поступает в полость 6, связанную с отводной линией А, в которой поддерживается пониженное (редукционное) давление рред. Слив масла из вспомогательного клапана выведен отдельной линией Тx. При работе аппарата масло в небольшом количестве (1-2 л/мин) постоянно течет из полости 6 через малое отверстие 7, вспомогательный клапан 13 и отверстие 11 в линию слива (поток управления). При этом давление в полости 10, поддерживаемое клапаном 13, будет ниже давлений в полостях 1 и 6 на величину потерь давления в отверстии 7. Наличие разности давлений на торцевых поверхностях золотника 5 создает осевое усилие, смещающее золотник влево и сжимающее золотник влево и сжимающее пружину 9. Золотник рабочей кромки дросселирует поток жидкости, поступающей из напорной линии в полость 6, вследствие чего давление в отводной линии понижается по сравнению с давлением в напорной линии.

4.6. Выбор предохранительного клапана

Предохранительный клапан устанавливают на насосной станции для предотвращения разрыва трубопровода, вследствие повышения давления, или разрушения деталей насоса. Предохранительный клапан начинает сбрасывать часть рабочей жидкости обратно в бак, при достижении давления в напорной линии некоторого предельного допустимого значения.

Расход жидкости предохранительного клапана должен быть чуть больше расхода жидкости насоса. Следуя этому условию, выбираем предохранительный клапан типа 32-32-1к-132 ТУ2-053-1748-85 из [1, стр. 131, табл. 5.6].

Таблица 10

Характеристики предохранительного клапана

непрямого действия типа

32-32-1к-132 ТУ2-053-1748-85

|

Параметр |

32-32-1к-132 ТУ2-053-1748-85 |

|

Диаметр условного прохода Dу, мм |

32 |

|

Расход масла, л/мин: номинальный максимальный минимальный |

250 350 10 |

|

Суммарные утечки, см3/мин, не более |

300 |

|

Масса, кг |

11,8 |

Рисунок 11 — Конструкция предохранительного клапана

непрямого действия

Предохранительного клапана непрямого действия (рис.11) состоит из следующих основных деталей и узлов: корпуса 4, переливного золотника 5, пружины 9, вспомогательного клапана 13, а в исполнении с электрическим управлением разгрузкой – пилота 16. Масло из напорной линии подводится в полость 6 клапана и отводится из него в сливную через отверстие 3. Полость 6 каналом 2 соединена с полостью 1 через малое отверстие 7 – с полостью 10, откуда масло через клапан 13 может поступать в сливную полость по каналу 11.

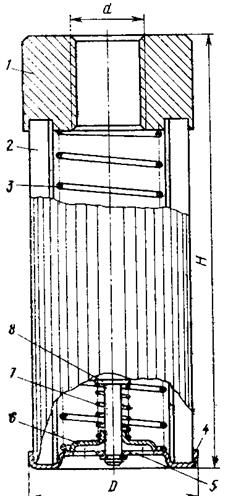

4.7. Выбор фильтра

Таблица 11

Характеристики фильтра приемного (сетчатого) типа

80-80-2 ОСТ2 С41-2-80

|

Параметр |

80-80-2 ОСТ2 С41-2-80 |

|

Номинальная пропускная способность, л/мин |

320 |

|

Диаметр условного прохода Dу, мм |

80 |

|

Основные размеры (см. рис. 12): присоединительная резьба d по ГОСТ 16093-81 D, мм H, мм |

М 80×2 150 350 |

|

Масса, кг |

3 |

Рисунок 12 – Конструкция приемного (сетчатого) фильтра

5. Расчет объема гидробака

Рисунок 13 – Схема проведения трубопровода в устройстве крана

Рисунок 13 – Схема проведения трубопровода в устройстве крана

1) Определения объема жидкости в гидроцилиндре.

,

,

А — площадь поршня

2) Определения объема жидкости в трубопроводе.

,

,

где ![]() — сумма длин трубопровода на рис.13,

— сумма длин трубопровода на рис.13, ![]()

![]() — диаметр трубопровода, который определяется по формуле:

— диаметр трубопровода, который определяется по формуле:

,

,

где ![]() — расход жидкости в насосе, л/мин

— расход жидкости в насосе, л/мин

![]() — скорость жидкости в трубе, м/с

— скорость жидкости в трубе, м/с

Согласно [4, стр. 218], на стадии предварительного расчета внутренние диаметры трубопроводов определяют на основе рекомендуемых значений средних скоростей движения жидкости в гидролиниях:

§ во всасывающих – 1,5 м/с

§ в напорных – 6 м/с

§ в сливных – 2 м/с

§ в линиях управления – 5 м/с

3) Определения объема бака:

Подбираем объем гидробака из стандартного ряда емкостей [2, стр. 33]. Вибираем Vбака =63 л.

6. Выбор трубопровода

1) Выбор рукава

Подбираем рукав из [3, стр.281, табл. 50] Z 1-10, 5-160 ГОСТ 6286-73. Рукав резиновый высокого давления с металлическими оплетками неармированный. Рукав Z типа I с внутренним диаметром 10 мм., рабочим давлением 160 кгс/см3 ,работоспособным в районах с умеренным и тропическим климатом.

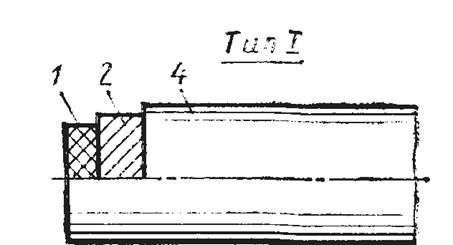

Рисунок 14 – Схема конструкции рукава с оплеткой из

латунированной проволоки

1 – внутренний резиновый слой,

2 – металлическая оплетка,

4 – наружный резиновый слой.

2) Выбор промежуточного соединения

Подбираем промежуточное соединение из [3, стр. 304, табл. 74] для стальной трубы с диаметром 10 мм ( табл.12).

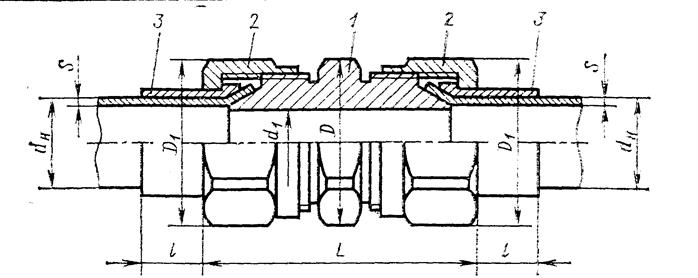

Рисунок 15 – Прямое промежуточное соединение

На рис. 15 1 – штуцер проходной, 2 – гайка, 3 – ниппель.

Таблица 12

|

Трубы стальные по ГОСТ 8734-75 dн×S, мм |

d1,мм |

D, мм |

D1,мм |

L, мм |

|

|

10×1 |

7,5 |

19,5 |

21,5 |

46 |

10 |

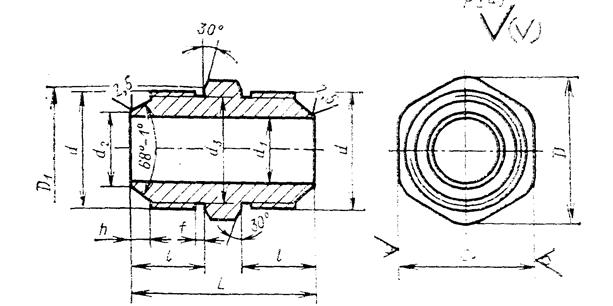

3) Выбор штуцера для промежуточного соединения

Подбираем штуцер из [3, стр. 304, табл. 75] для стальной трубы с диаметром 10 мм (табл.13).

Рисунок 16 – Штуцер проходной

Таблица 13

|

Трубы стальные по ГОСТ 8734-75 dн×S |

Резьба метрическая d, мм |

d1, мм |

d2, мм |

d3, мм |

D, мм |

D1, мм |

L, мм |

мм |

h, мм |

S1, мм |

f, мм |

масса, кг |

|

10×1 |

М16×1,5 |

7,5 |

8 |

13,8 |

19,5 |

16,5 |

36 |

15 |

4 |

17 |

3 |

0,033 |

Список используемой литературы

1. Свешников В. К., Усов А. А. Станочные гидроприводы: Справочник. – 2-е изд., перераб. и доп. – М.: Машиностроение, 1988.

2. Кононов А. А., Ермашонок С. М. Гидравлика. Гидромашины и гидропривод: Методические указания к выполнению курсовой работы. ‑ Братск: БрГТУ, 2003. – 62 с.

3. Анурьев В. И. Справочник конструктора-машиностроителя: В 3-х т. Т.3. – 6-е изд., перераб. и доп. – М.: Машиностроение, 1982.

4. Пневматические и гидравлические приводы и системы. Часть 2. Гидравлические приводы и системы. Основы. Учебное пособие / А. С.Наземцев, Д. Е. Рыбальченко. – М.: ФОРУМ, 2007.