Правила выбора баз

Рисунок 5 – Схема образования погрешности закрепления

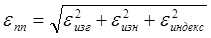

Погрешность положения заготовки возникает вследствие неточного изготовления приспособления, износа его элементов и неточности его установки Она является суммой векторных величин и может быть определена по формуле

, (3)

, (3)

где εизг – погрешность изготовления;

εизн – величина износа приспособления;

εиндекс – неточность индексации, установки приспособления.

Погрешности εб, εз, εпп – являются векторными величинами. Они представляют собой поля рассеивания случайных величин и приближенно подчиняются закону нормального распределения. Тогда погрешность установки

. (4)

. (4)

Правила выбора баз (рекомендации)

При выборе баз необходимо руководствоваться следующими правилами (принципами):

1 Поверхности должны быть ровные и чистые, без сварных швов, прибылей, литников и иметь достаточные размеры.

2 Если у заготовки все поверхности обрабатываются, то за базы следует принять поверхности с наименьшими припусками. Это позволит лучше “выкроить” деталь и избежать появления “чернот”.

3 На первых операциях желательно принять за базирующие необрабатываемые в дальнейшем поверхности с целью получения более правильного положения обработанных и необработанных поверхностей.

4 Заготовка должна удобно устанавливаться, подвергаться минимальным деформациям, время на установку должно быть наименьшим.

5 Повторная установка на черновую базу, как правило, не допускается.

6 В качестве технологических следует выбирать основные базы.

7 Следует соблюдать принцип “постоянства” баз.

8 Желательно измерительную базу использовать в качестве технологической базы, т. е. использовать принцип “совмещения баз”. В этом случае погрешность базирования равна нулю.

Следует отметить, что погрешность базирования равна нулю в следующих случаях:

— При совмещении технологических баз с конструкторскими;

— для размеров, получаемых мерным инструментом или блоком инструментов;

— для диаметральных размеров;

— при работе методом пробных промеров и рабочих ходов, т. е. когда настройка положения инструмента производится для каждой заготовки (случай работы на ненастроенном станке).

9 Выбранные базы должны обеспечивать простую и надежную конструкцию приспособления, удобство установки, крепления и снятия заготовки

Для уменьшения погрешности установки необходимо:

— выполнять правила выбора баз;

— применять одинаковый по твердости материал заготовок (для настроечной партии);

— соблюдать постоянство усилия зажима заготовки;

— применять вместо шаровых опор – плоские или с большим радиусом закругления;

— выбирать направление действия силы зажима против опоры или так, чтобы она не влияла на размер обработки;

— применять приспособления-спутники;

— повышать точность и жесткость приспособлений;

— повышать точность выполнения размеров технологических баз, уменьшать их шероховатость, правильно назначать размеры на чертежах.

Таблица 1

|

Порядок выбора баз |

Рекомендации по выбору баз |

Задачи, решаемые правильным выбором баз |

|

1 |

2 |

3 |

|

Выбор баз для завершающих операций техпроцесса |

1. При анализе чертежа найти поверхность относительно которых задано и наиболее строго лимитировано положение большинства других поверхностей и элементов. Как правило, именно эти поверхности и элементы, обозначенные на чертеже знаком, принимаются за базы |

1. Применение схемы установки, соответствующей положению детали в изделии в процессе эксплуатации, исключающей появление погрешности базирования и обеспечивающей выполнение конструкторских требований с наибольшей степенью приближения |

|

Выбор для первой операции |

1. Поверхности, остающиеся необработанными (черные поверхности) и связанные размерами с обработанными поверхностями, принимаются как базы на первой операции 2. Элементы, образующие базы на 1-ой операции 3. Поверхности, принимаемые в качестве баз должны иметь достаточные размеры, более высокую степень точности и наименьшую шероховатость 4. На поверхностях, принимаемых в качестве баз, не должны быть расположены прибыли, литники, швы 5. необработанные поверхности в качестве баз должны использоваться только один раз на первой операции |

1. Обеспечивается правильность взаимного расположения системы обработанных поверхностей детали относительно необработанных. 2. Подготавливаются базы для дальнейших операций 3. Обеспечиваются возможно малые и равномерные припуски |

|

Выбор баз для промежуточных операций |

Базы должны быть связаны с обрабатываемой поверхностью кратчайшей размерной цепью |

Подготовка баз для заключительных операций |

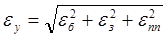

Конструктором выбирается также тип и место расположения зажимов. При разработке схемы установки используются условные обозначения по ГОСТ 3.1107 ”Графические обозначения опор, зажимов и установочных устройств”.

Схема базирования является техническим заданием на проектирование установочного приспособления. При этом на операционном эскизе на поверхностях и элементах заготовки могут указываться как опорные точки по ГОСТ 21495 , так и условные обозначения по ГОСТ 3.1107.

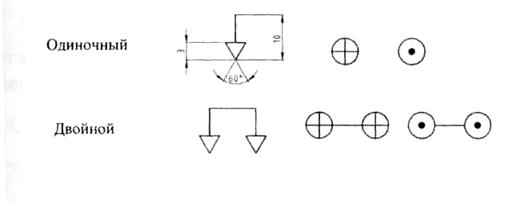

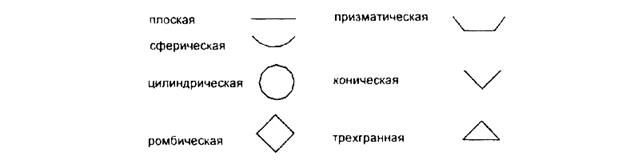

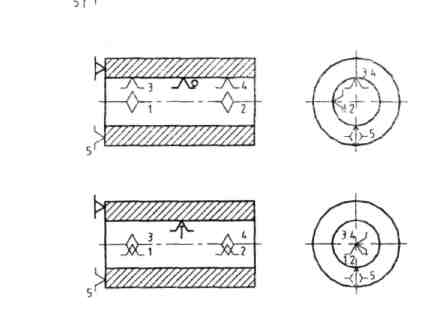

Основные условные обозначения опор по ГОСТ 3.1107

Условные обозначения формы рабочей поверхности опор и зажимов

|

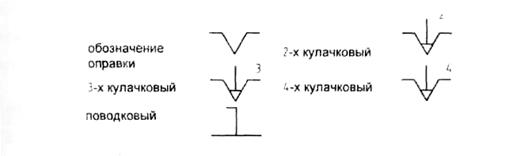

Условные обозначения устройств зажимов

Пневматические – Р; Гидравлические – Н; Электрические – Е; Магнитные – М; Электромагнитные – ЕМ.

|

|

Условные обозначения зажимов

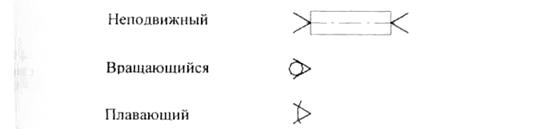

Условные обозначения центров

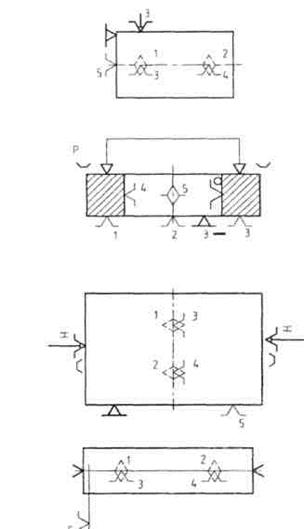

Некоторые примеры совмещенных схем базирования и установки приведём ниже нарисунках.

|

|

Основы теории размерных цепей

Назначение размерных цепей. При конструировании изделий, проектировании технологических процессов их изготовления, выборе средств и методов измерений возникает необходимость в проведении размерного анализа, с помощью которого достигается правильное соотношение взаимосвязанных размеров и определяются допустимые ошибки (допуски). Подобные геометрические расчеты выполняют с использованием теории размерных цепей. Применение теории размерных цепей в технологии машиностроения достаточно полно изложено в работах Б. С. Балакшина. Терминология и методы расчетов размерных цепей стандартизованы.

Расчет размерных цепей является необходимым этапом конструирования, производства и эксплуатации широкого класса изделий (механизмов, машин, приборов, аппаратов и т. п.). С помощью теории размерных цепей на практике решают следующие задачи:

— установление геометрических и кинематических связей между размерами деталей, расчет номинальных значений, отклонений и допусков размеров звеньев;

— расчет норм точности и разработка технических требований на машины и их составные части;