Электрооборудование сварочных установок

При неудовлетворительных показаниях сопротивления изоляции возможно, что изоляция необязательно повреждена, а просто отсырела. При этом электродвигатели и аппараты подвергаются сушке. Имеются специальные сушильные шкафы. Малые двигатели можно просушивать софитами с лампами накаливания.

ГЛАВА 6. ЭЛЕКТРООБОРУДОВАНИЕ СВАРОЧНЫХ УСТАНОВОК

6.1. Виды электрической сварки

Сваркой называется процесс получения неразъемного соединения материалов путем местного нагрева свариваемых кромок деталей до пластического или расплавленного состояния.

Прочность сварного соединения обеспечивается атомными или молекулярными связями. Важное значение имеет при этом взаимная диффузия атомов свариваемых материалов.

Современная сварочная техника располагает большим разнообразием способов сварки. Наибольшее распространение получила электрическая дуговая сварка, при которой местный нагрев свариваемых кромок осуществляется теплом электрической дуги.

Электродуговая сварка, при которой расплавление металла свариваемых кромок деталей и электрода (или присадочного металла) производится за счет тепла, выделяемого электрической дугой, выполняется вручную, полуавтоматически и автоматически.

Ручная дуговая сварка может производиться двумя способами: способом Бенардоса и способом Славянова.

Сварку способом Бенардоса осуществляют следующим образом. Свариваемые кромки изделия приводят в соприкосновение. Между неплавящимся электродом (угольным, графитовым или вольфрамовым) и изделием возбуждают электрическую дугу. Кромки изделия и вводимый в зону дуги присадочный материал нагревают до плавления и получают ванночку расплавленного металла. После затвердевания ванночки образуется сварной шов. Данный способ используется, как правило, при сварке цветных металлов или их сплавов, а также при наплавке твердых сплавов.

Сварку способом Славянова выполняют с помощью плавящегося электрода. Электрическая дуга возбуждается между металлическим (плавящимся) электродом и свариваемыми кромками изделия. Получается общая ванна расплавленного металла, которая, охлаждаясь, образует сварной шов.

Автоматическая и полуавтоматическая сварка под флюсом осуществляется путем механизации основных движений, выполняемых сварщиком, — подачи электрода вдоль его оси в зону дуги и перемещения его вдоль свариваемого шва.

При полуавтоматической сварке механизирована подача электрода вдоль его оси в зону дуги, а перемещение электрода вдоль свариваемого шва производит сварщик вручную. При автоматической сварке механизированы все операции, необходимые для процесса сварки.

Расплавленный металл защищен от воздействия кислорода и азота воздуха специальным гранулированным флюсом. Высокая производительность и хорошее качество швов обеспечили широкое применение автоматической и полуавтоматической сварки под флюсом.

Электрическая контактная сварка производится при помощи тепла, выделяемого током при прохождении через свариваемые кромки изделия. При этом в месте соприкосновения кромок выделяется наибольшее количество тепла, разогревающее их до сварочного состояния. Завершается сварка последующим сдавливанием свариваемых кромок.

6.2. Основные требования к источникам питания сварочной дуги

Электродуговая сварка начинается с короткого замыкания сварочной цепи — контакта между электродом и деталью. При этом происходит выделение теплоты и быстрое разогревание места контакта. Эта начальная стадия требует повышенного напряжения сварочного тока.

В процессе сварки при переходе капель электродного металла в сварочную ванну происходят очень частые короткие замыкания сварочной цепи. Вместе с этим изменяется длина сварочной дуги. При каждом коротком замыкании напряжение тока падает до нулевого значения. Для последующего восстановления дуги необходимо напряжение порядка 25…30 В. Такое напряжение должно быть обеспечено за время не более 0,05 с, чтобы поддержать горение дуги в период между короткими замыканиями.

Следует учесть, что при коротких замыканиях сварочной цепи развиваются большие токи (токи короткого замыкания), которые могут вызвать перегрев в проводке и обмотках источника тока. Эти условия процесса сварки в основном и определили требования, предъявляемые к источникам питания сварочной дуги. Для обеспечения устойчивого процесса сварки источники питания дуги должны удовлетворять следующим требованиям:

1. Напряжение холостого хода должно быть достаточным для легкого возбуждения дуги и в то же время не должно превышать нормы техники безопасности. Для однопостовых сварочных генераторов напряжение холостого хода не должно быть более 80 В, а для многопостовых — не более 60 В. Для сварочных трансформаторов установлено наибольшее допустимое напряжение 70 В при сварочной силе тока более 200 А и напряжение 100 В при сварочной силе тока менее 100 А.

2. Напряжение горения дуги (рабочее напряжение) должно быстро устанавливаться и изменяться в зависимости от длины дуги, обеспечивая устойчивое горение сварочной дуги. С увеличением длины дуги напряжение должно быстро возрастать, а с уменьшением — быстро падать. Время восстановления рабочего напряжения от 0 до 30 В после каждого короткого замыкания (при капельном переносе металла от электрода к свариваемой детали) должно быть менее 0,05 с.

3. Значение силы тока короткого замыкания не должно превышать сварочное значение силы тока более чем на 40…50%. При этом источник тока должен выдерживать продолжительные короткие замыкания сварочной цепи. Это условие необходимо для предохранения обмоток источника тока от перегрева и повреждения.

4. Мощность источника тока должна быть достаточной для выполнения сварочных работ.

Кроме того, необходимы устройства, позволяющие регулировать значение сварочной силы тока в требуемых пределах. Сварочное оборудование должно отвечать требованиям ГОСТов.

6.3. Сварочные преобразователи постоянного тока

Сварочные преобразователи постоянного тока подразделяют на следующие группы:

По количеству питаемых постов — однопостовые, предназначенные для питания одной сварочной дуги; многопостовые, питающие одновременно несколько сварочных дуг.

По способу установки — стационарные, устанавливаемые неподвижно на фундаментах; передвижные, монтируемые на тележках.

По роду двигателей, приводящих генератор во вращение, — машины с электрическим приводом; машины с двигателем внутреннего сгорания (бензиновым или дизельным).

По способу выполнения — однокорпусные, в которых генератор и двигатель вмонтированы в единый корпус; раздельные, в которых генератор и двигатель установлены на единой раме, а привод осуществляется через специальную соединительную муфту.

Наибольшее распространение в строительстве получили однопостовые генераторы с расщепленными полюсами, работающие по принципу использования магнитного потока якоря для получения падающей внешней характеристики.

На рис. 6.1 показана схема сварочного генератора такого типа. Генератор имеет четыре основных и два дополнительных полюса. При этом одноименные основные полюсы расположены рядом, составляя как бы один раздвоенный полюс.

Обмотки возбуждения имеют две секции: нерегулируемую 2 и регулируемую 1. Нерегулируемая обмотка расположена на всех четырех основных полюсах, а регулируемая помещена только на поперечных полюсах генератора. В цепь регулируемой обмотки воз буждения включен реостат 3.

|

|

На дополнительных полюсах расположена сериесная обмотка 4. По нейтральной линии симметрии между разноименными полюсами на коллекторе генератора расположены основные щетки а и Ь, к которым подключается сварочная цепь. Дополнительная щетка с служит для питания обмоток возбуждения. Грубое регулирование производится смещением щеточной траверсы, на которой расположены все три щетки генератора. Если сдвигать щетки по направлению вращения якоря, то размагничивающее действие потока якоря увеличивается и величина сварочной силы тока уменьшается. При обратном сдвиге размагничивающее

|

|

действие уменьшается и сварочная сила тока увеличивается. Более плавное и точное регулирование силы тока производят реостатом, включенным в цепь обмотки возбуждения. Увеличивая или уменьшая реостатом силу тока возбуждения в обмотке поперечных полюсов, изменяют магнитный поток Фд, тем самым изменяются напряжение тока генератора и величина сварочного тока.

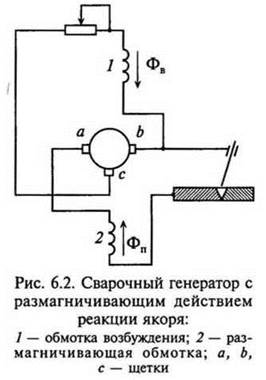

Кроме генераторов с размагничивающим действием реакции якоря применяют сварочные генераторы, у которых падающая внешняя характеристика и ограничение величины силы тока короткого замыкания обеспечивается размагничивающим действием последовательной обмотки возбуждения, включенной в сварочную цепь. Принципиальная схема такого генератора представлена на рис. 6.2.

Генератор имеет две обмотки: обмотку возбуждения 1 и размагничивающую обмотку 2. Обмотка возбуждения питается либо от основной и дополнительной щеток (а и с), либо от специального источника тока с постоянным напряжением. Поэтому магнитный поток Фв, создаваемый этой обмоткой, постоянный и не зависит от нагрузки генератора. Размагничивающая обмотка включена последовательно с обмоткой якоря так, что при горении дуги сварочный ток, проходя через обмотку, создает магнитный поток Фп, направленный против потока Фв.

В последнее время большое применение в сварочном производстве получили выпрямительные сварочные установки. Они преобразуют переменный ток в постоянный при помощи селеновых, германиевых или кремниевых выпрямителей.