Методичка «метрология, стандартизация и сертификация»

1. ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

Содержание домашней контрольной работы

Домашняя работа по дисциплине «Метрология, стандартизация и сертификация» служит для закрепления теоретических знаний, полученных при изучении курса, приобретения навыков самостоятельной работы с литературой, развитию практических навыков в назначении допусков и посадок различных соединений, шероховатостей поверхностей в выборе средств измерений.

Студенты заочной формы обучения выполняют ШЕСТЬ заданий:

|

1 |

ЗАДАНИЕ 1 |

Размеры деталей и сопряжений в машиностроении |

|

2 |

ЗАДАНИЕ 2 |

Допуски и посадки гладких цилиндрических соединений. |

|

3 |

ЗАДАНИЕ 3 |

Выбор универсальных измерительных средств. |

|

4 |

ЗАДАНИЕ 4 |

Допуски формы и расположения поверхностей. |

|

5 |

ЗАДАНИЕ 5 |

Выбор допусков и посадок шпоночного соединения. |

|

6 |

ЗАДАНИЕ 6 |

Допуски на резьбовые соединения. |

Исходные данные выбираются в соответствии с заданным вариантом.

Для выполнения заданий студенты используют необходимую справочную литературу.

Правила оформления домашней контрольной работы

Домашняя контрольная работа выполняется в тетради, аккуратно. Текст делится на разделы в соответствии с выполняемыми заданиями. Каждый раздел должен иметь заголовок. таблицы и рисунки должны иметь названия. Рисунки и схемы могут выполняться без масштаба, но соразмерно.

Расчеты должны сопровождаться краткими пояснениями, анализом полученных результатов, выводами.

Математические зависимости должны быть записаны разборчиво с расшифровкой элементов, входящих в данную зависимость.

2. ЗАДАНИЯ ДЛЯ КОНТРОЛЬНОЙ РАБОТЫ

ЗАДАНИЕ № 1. РАЗМЕРЫ ДЕТАЛЕЙ И СОПРЯЖЕНИЙ В МАШИНОСТРОЕНИИ.

ЗАДАЧА 1.1

Определить величину допуска, наибольший и наименьший предельные размеры по заданным номинальным размерам и предельным отклонениям:

|

Варианты |

1 |

2 |

3 |

4 |

5 |

|

Номинальные размеры и |

2,5 + 0,02 |

4 ± 0,004 |

1,6 |

3,2 — 0,08 |

12 |

|

предельные отклонения, мм |

15 |

10 — 0,2 |

63 |

25 |

40 ± 0,008 |

|

Варианты |

6 |

7 |

8 |

9 |

10 |

|

Номинальные размеры и |

32 ± 0,034 |

32 |

25 |

50 |

160 |

|

предельные отклонения, мм |

32 — 0,34 |

40 + 0,027 |

25 + 0,14 |

50 — 0,017 |

100 |

ЗАДАЧА 1.2

Определить верхнее и нижнее предельные отклонения вала по заданным номинальным и предельным размерам:

|

Размеры, мм |

Варианты |

|||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

|

Номинальный |

4 |

10 |

16 |

5 |

8 |

12 |

25 |

32 |

125 |

20 |

|

Наибольший предельный |

4,009 |

10 |

15,980 |

5,004 |

8,050 |

11,940 |

25,007 |

31,975 |

125 |

20,056 |

|

Наименьший предельный |

4,001 |

9,984 |

15,930 |

4,996 |

7,972 |

11,820 |

24,993 |

31,950 |

124,920 |

20,035 |

ЗАДАЧА 1.3

Изобразить графически поля допусков отверстий по заданным номинальным размерам и предельным отклонениям:

|

Варианты |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

Номинальный размер, мм |

10 |

50 |

12 |

80 |

16 |

110 |

20 |

125 |

100 |

25 |

|

Верхнее откло-нение ES, мкм |

+ 100 |

+ 250 |

— 22 |

+ 20 |

— 3 |

+ 230 |

— 3 |

+ 450 |

— 93 |

+ 16 |

|

Нижнее откло-нение EI, мкм |

0 |

+ 80 |

— 48 |

— 10 |

— 30 |

0 |

+ 36 |

+ 150 |

— 140 |

— 7 |

ЗАДАЧА 1.4

Определить годность валов по результатам их измерения:

|

Варианты |

1 |

2 |

3 |

4 |

5 |

|

Номинальные размеры и предельные отклонения, мм |

110 |

105 — 0,023 |

125 |

100±0,012 |

85 |

|

Действительные размеры, мм |

109,958 |

105,002 |

125,005 |

100,009 |

85,2 |

|

Варианты |

6 |

7 |

8 |

9 |

10 |

|

Номинальные размеры и предельные отклонения, мм |

24 — 0,14 |

75 |

35 |

95 — 0,46 |

315 |

|

Действительные размеры, мм |

23,98 |

74,87 |

36,07 |

95 |

314,47 |

ЗАДАНИЕ № 2. ДОПУСКИ ПО ПОСАДКИ ГЛАДКИХ ЦИЛИНДРИЧЕСКИХ СОЕДИНЕНИЙ

ЗАДАЧА 2.1

Для каждой из двух заданных посадок показать:

ü обозначение на чертеже посадки, допуска отверстия и вала комбинированным способом (буквенно-цифровое обозначение);

ü схему расположения полей допусков отверстия и вала.

Для каждого из заданных сопряжений определить и показать по схеме расположения полей допусков:

ü предельные отклонения отверстия и вала (ES, EI, es, ei);

ü предельные размеры отверстия и вала (Dmax, Dmin, dmax, dmin);

ü допуски отверстия и вала (TD и Td);

ü предельные зазоры и натяги (Smax, Smin, Nmax, Nmin);

ü допуски зазора (натяга);

ü указать в какой системе (отверстия или вала) задана данная посадка.

Таблица 1 — Варианты исходных данных для задания 2.1

|

Варианты |

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

Диаметр со-пряжения, мм |

5 |

18 |

40 |

100 |

200 |

350 |

10 |

60 |

150 |

300 |

20 |

|

Посадка № 1 |

|

|

|

|

|

|

|

|

|

|

|

|

Посадка № 2 |

|

|

|

|

|

|

|

|

|

|

|

ЗАДАНИЕ № 3. ВЫБОР УНИВЕРСАЛЬНЫХ ИЗМЕРИТЕЛЬНЫХ СРЕДСТВ

ЗАДАЧА 3.1

При выполнении задания необходимо подобрать измерительные средства для валов и отверстий (задание № 2), образующих соединения по варианту. Средства измерения выбирают с учетом метрологических факторов.

При выборе необходимо учитывать: диапазон измерений, диапазон показаний, погрешность инструмента.

Основным условием выбора является обеспечение требуемой точности измерения.

Зная размер детали и величину допуска на него, определяют допускаемую погрешность измерения (см. таблицу 5). Затем в зависимости от формы детали и ее размера подбирают универсальное измерительное средство таким образом, чтобы его погрешность измерения была не больше допускаемой (см. таблицу 6).

ЗАДАНИЕ № 4. ДОПУСКИ ФОРМЫ И РАСПОЛОЖЕНИЯ ПОВЕРХНОСТЕЙ

ЗАДАЧА 4.1

Нанести на чертеже детали два требования по форме и расположению поверхностей (одно — допуск формы, второе — допуск расположения или суммарный).

Чертежи деталей представлены ниже.

|

Рисунок 1 |

Рисунок 2 |

|

|

Рисунок 3 |

Рисунок 4 |

Рисунок 5 |

|

Рисунок 6 |

Рисунок 7 |

|

|

Рисунок 8 |

Рисунок 9 |

Рисунок 10 |

ЗАДАЧА 4.2

На чертеже детали указать шероховатость на двух поверхностях в соответствии с мето-дами обработки и назначить методы и средства для контроля (измерения) шероховатости.

ЗАДАНИЕ № 5. ВЫБОР ДОПУСКОВ И ПОСАДОК ШПОНОЧНОГО СОЕДИНЕНИЯ.

ЗАДАЧА 5.1

Согласно варианту задания (таблица 2) определить номинальные размеры элементов шпоночного соединения с призматической шпонкой, а также допуски и предельные отклонения всех элементов соединения.

Таблица 2 — Варианты исходных данных для задания 5.1

|

Варианты |

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

Диаметр вала, мм |

10 |

50 |

70 |

24 |

126 |

145 |

170 |

200 |

100 |

300 |

40 |

|

Длина шпонки, мм |

30 |

60 |

100 |

80 |

125 |

120 |

200 |

225 |

90 |

350 |

50 |

|

Вид сопря-жения |

св. |

норм. |

плот. |

норм. |

плот. |

своб. |

норм. |

своб. |

норм. |

плот. |

св. |

св. — свободное; норм. — нормальное; плот. — плотное

ЗАДАНИЕ № 6. ДОПУСКИ НА РЕЗЬБОВЫЕ СОЕДИНЕНИЯ

ЗАДАЧА 6.1

Расшифровать условное обозначение резьбы.

|

Варианты |

Обозначено на чертеже |

Варианты |

Обозначено на чертеже |

|

1 |

М12 — 6g |

6 |

М14LH — 8g |

|

2 |

M28 × 1,5 — 6Н |

7 |

М15 — 7g6g |

|

3 |

М30 — 6е |

8 |

М9 × 0,5 — 4h |

|

4 |

М35LH — 7Н |

9 |

M36 — 7H |

|

5 |

М10 × 1 — 5Н6Н |

10 |

M40 × 2 — 4H5H |

|

ЗАДАЧА 6.2 Определить НОМ размеры болта (гайки) и нанести их на схему (рисунок 11) согласно таблицы 3. |

Рисунок 11 |

||||||

|

БОЛТ |

ГАЙКА |

||||||

|

Вари-ант |

Обозначение резьбы |

Вари-ант |

Обозначение резьбы |

Вари-ант |

Обозначение резьбы |

Вари-ант |

Обозначение резьбы |

|

1 |

М10 |

6 |

М36 |

1 |

М30 |

6 |

М36 × 1,5 |

|

2 |

М16 × 1,5 |

7 |

М42 × 3 |

2 |

М30 × 1 |

7 |

М42 × 2 |

|

3 |

М22 × 2 |

8 |

М48 × 2 |

3 |

М56 × 2 |

8 |

М12 |

|

4 |

М24 |

9 |

М50 × 1,5 |

4 |

М16 × 0,75 |

9 |

М10 × 1,25 |

|

5 |

М8 × 0,75 |

10 |

М6 |

5 |

М18 × 2 |

10 |

М20 × 2 |

|

Таблица 3 – Основные размеры метрической резьбы, мм (ГОСТ 24705 – 81) |

|

3. ПРИМЕРНЫЙ ВАРИАНТ С РЕШЕНИЕМ

ЗАДАНИЕ № 1

1.1 Для размера 15 определить величину допуска, предельные размеры.

определить величину допуска, предельные размеры.

Допуск определяется как:

мм.

мм.

мм.

мм.

мм.

мм.

1.2 Определить es и ei, если dн = 4мм, dmax = 4,009 мм, dmin = 4,001 мм.

мм.

мм.

мм.

мм.

Ответ: 4 .

.

|

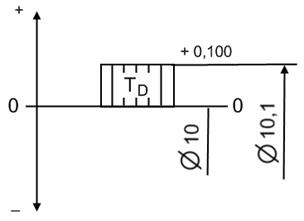

1.3 Изобразить графически поле допуска отверстия Æ 10 |

Рисунок 12 |

1.4 Определить годность вала по результатам измерений, если на чертеже указан Æ 32![]() , а действительный размер вала dд = 31,73.

, а действительный размер вала dд = 31,73.

Вал считается годным, если соблюдено условие:  .

.

dmax = 31,83 мм, dmin = 31,5; поскольку 31,83 > 31,73 > 31,5, то деталь годная.

ЗАДАНИЕ № 2

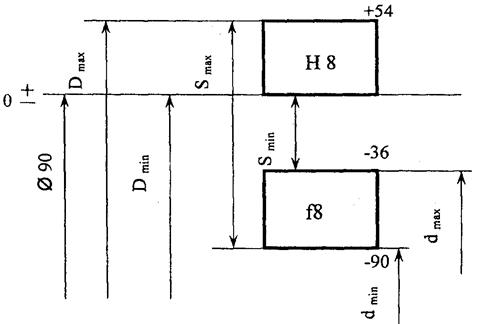

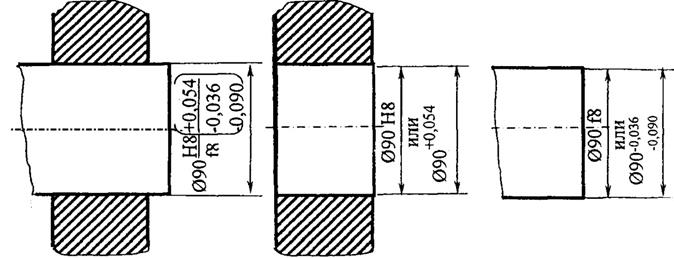

2.1 Произвести анализ посадки гладкого цилиндрического соединения Æ 90 ![]()

На рисунке 13 показаны обозначения: «а» — посадки соединения вала и отверстия Æ 90 ![]() (сборочный чертеж), «в» — допуска отверстия Æ 90Н8 и «с» — допуска вала Æ 90 f8.

(сборочный чертеж), «в» — допуска отверстия Æ 90Н8 и «с» — допуска вала Æ 90 f8.

Данная посадка с зазором задана в системе отверстия. Выполним анализ этой посадки. Найдем отклонения отверстия и вала, входящих в соединение. Верхнее и нижнее отклонения отверстия

ES = + 54 мкм = 0,054 мм, EI = D.

Верхнее и нижнее отклонения вала = — 36 мкм = — 0,036 мм, — 90 мкм = — 0,090мм.

а) в) с)

Рисунок 13 — Обозначения посадки гладкого цилиндрического соединения — «а»; допуска отверстия — «в»; допуска вала — «с»

Строим схему расположения полей допусков отверстия и вала в выбранном масштабе (рисунок 14).

|

Определяем предельные раз-меры и допуск отверстия: ü наибольший предельный размер Dmax= D + ES = 90 + + (+0,054) = 90,054мм; ü наименьший предельный размер Dmin = D+EJ = 90 + 0 = = 90мм; ü допуск отверстия TD = Dmax – Dmin = 90,054 — — 90 = 0,054 мм; TD = ES — EI = 0,054 — 0 = = 0,054 мм; |

Рисунок 14 — Схема расположения полей допусков вала и отверстия в соединении |

Определяем предельные размеры и допуск вала:

ü наибольший предельный размер

dmax = d + es = 90 + (- 0,036) = 89,964 мм;

ü наименьший предельный размер

dmin = d + ei = 90 + (- 0,090) = 89,910 мм;

ü допуск вала

Td = dmax — dmin = 89,964 — 89,910 = 0,054 мм; или

Td = es — ei = (- 0,036) — (- 0,090) = 0,054 мм.

Рассчитываем предельные зазоры и допуск посадки с зазором:

ü наибольший зазор

Smax = Dmax — dmin = 0,144 мм;

ü наименьший pfpjh

Smin = Dmin — dmax = 0,036 мм;

ü допуск посадки с зазором

TS = Smax — Smin = 0,144 – 0,036 = 0,108 мм.

Записываем

|

Параметр |

Отверстие |

Вал |

|

НОМ |

90 |

90 |

|

ES (es) |

+ 0,054 |

— 0,036 |

|

EI (ei) |

0 |

— 0,090 |

|

TD (Td) |

0,054 |

0,054 |

|

Dmax (dmax) |

90,054 |

89,964 |

|

Dmin (dmin) |

90,00 |

89,910 |

|

Smax (Nmax) = 0,144 мм Smin (Nmin) = 0,036 мм TS = TN = 0,108 мм |

ЗАДАНИЕ № 3

3.1 Выбрать средства измерения размеров вала Æ90f8 и отверстия Æ90Н8.

Допускаемая погрешность измерения для размера 90 мм и квалитета составляет 12 мкм (таблица 5). Выбираем для измерения вала гладкий микрометр 2-го класса точности с допускаемой погрешностью ± 0,004 мм, а для измерения отверстия — нутромер с головкой 2ИГ с допускаемой погрешностью ±0,004 мм (таблица 6, справочные данные). Заполняем таблицу 4.

Таблица 4 — Метрологические характеристики средств измерения

|

Наимено-вание детали, размер, допуск |

Допускаемая погрешность измеренная, мм |

Наименование измерительных средств, вид измерения |

Диапазон показа-ний, мм |

Диапазон измере-ний, мм |

Цена деления, мм |

Предель — ная погреш-ность, мм |

|

Вал Æ 90 f8 |

0,012 |

Гладкий микрометр 2-го класса типа МК; измерение — прямое, абсолютное |

75 — 100 |

75 — 100 |

0,01 |

± 0,004 |

|

Отверстие Æ 90 Н8 |

0,012 |

Нутромер с головкой 2ИГ. Измерение — прямое, относительное |

± 0,06 |

50 — 100 |

0,002 |

± 0,004 |

Аналогично производим выбор универсальных измерительных средств для остальных валов и отверстий по заданию 2.

Таблица 5 – Допускаемые погрешности измерения, в мкм (ГОСТ 8.051 – 81)

|

Номинальные размеры, мм |

Квалитеты |

|||||||||||||

|

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

|

|

До 3 |

1 |

1,4 |

1,8 |

3 |

3 |

6 |

8 |

12 |

20 |

30 |

50 |

80 |

120 |

200 |

|

Св. 3 до 6 |

1,4 |

1,6 |

2 |

3 |

4 |

8 |

10 |

16 |

30 |

40 |

60 |

100 |

160 |

240 |

|

Св. 6 до 10 |

1,4 |

2 |

2 |

4 |

5 |

9 |

12 |

18 |

30 |

50 |

80 |

120 |

200 |

300 |

|

Св. 10 до 18 |

1,6 |

2,8 |

3 |

5 |

7 |

10 |

14 |

30 |

40 |

60 |

90 |

140 |

240 |

380 |

|

Св. 18 до 30 |

2 |

3 |

4 |

6 |

8 |

12 |

18 |

30 |

50 |

70 |

120 |

180 |

280 |

440 |

|

Св. 30 до 50 |

2,4 |

4 |

5 |

7 |

10 |

16 |

20 |

40 |

50 |

80 |

140 |

200 |

320 |

500 |

|

Св. 50 до 80 |

2,8 |

4 |

5 |

9 |

12 |

18 |

30 |

40 |

60 |

100 |

160 |

240 |

400 |

600 |

|

Св. 80 до 120 |

3 |

5 |

6 |

10 |

12 |

20 |

30 |

50 |

70 |

120 |

180 |

280 |

440 |

700 |

|

Св. 120 до 180 |

4 |

6 |

7 |

12 |

16 |

30 |

40 |

50 |

80 |

140 |

200 |

320 |

500 |

. 800 |

|

Св. 180 до 250 |

5 |

7 |

8 |

12 |

18 |

30 |

40 |

60 |

100 |

160 |

240 |

380 |

600 |

1000 |

|

Св. 250 до 315 |

5 |

8 |

10 |

14 |

20 |

30 |

50 |

70 |

120 |

180 |

260 |

440 |

700 |

1100 |

|

Св, 315 до 400 |

6 |

9 |

10 |

16 |

24 |

40 |

50 |

80 |

120 |

180 |

280 |

460 |

800 |

1200 |

|

Св. 400 до 500 |

6 |

9 |

12 |

18 |

26 |

40 |

50 |

80 |

140 |

200 |

320 |

500 |

800 |

1400 |

Таблица 6 – Средства измерения наружных и внутренних линейных размеров (в мм)

|

Прибор |

Тип (модель) |

Диапазон измерения |

Цена деления (отсчет по нониусу) |

Пределы допускаемой погрешности при классе точности |

Пример обозначения |

|

0 |

1 |

2 |

|||

|

ЩЦ-1 |

0-125 |

(0,1) |

± 0,05 |

||

|

Штангенциркуль (ГОСТ 166-80) |

ЩЦ-II и ЩЦ — III |

0-160 0-200 0-250 |

(0,1 и 0,05) |

При нониусе 0,05 ± 0,05 При нониусе 0,1: ± 0,06 для участка 0-100 ± 0,07 100-200 ± 0,08 200-250 ± 0,08 250-300 ± 0,09 300-400 ± 0,1 400-1000 ± 0,16 1000-1100 ± 0,17 1100-1200 ± 0,18 1200-1300 ± 0,19 1300-1400 ± 0,2 1400-2000 |

Штангенциркуль ЩЦ-11-250-0,05 ГОСТ 166-80 (Пределы изме-рений 0 — 250 мм; ение отсчета по нониусу 0,05 мм |

|

Штангенглуби-номер (ГОСТ 162-80) |

ШГ |

0-160; 0-200; 0-250; 0-315; 0-400 |

(0,05) |

+0,05 |

Штангенглуби-номер, ШГ-200 ГОСТ 162-80 |

Таблица 6 (продолжение)

|

Прибор |

Тип (модель) |

Диапазон измерения |

Цена деления (отсчет по нониусу) |

Пределы допускаемой погрешности при классе точности |

Пример обозначения |

||

|

0 |

1 |

2 |

|||||

|

Штангенрейсмус (ГОСТ 164-80) |

ШР |

0-250; 40-400; 60-630 |

(0,05) |

± 0,05 |

Штангенрейсмус ШР-250-0,05 ГОСТ 164-80 (пределы измерений 0-250 мм; значение отсчета по нониусу 0,05 мм) |

||

|

100-1000 600-1600 1500-2500 |

(0,1) |

± 0,1 для участка до 1000 ±0,15 1000-1600 ± 0,2 1600-2500 |

|||||

|

Гладкий микрометр (ГОСТ 6507-780) |

МК |

0-25 |

0,01 |

— |

±0,002 |

± 0,004 |

Микрометр МК-50-1 ГОСТ 6507-78 (пределы измерения 25-50 мм; класс точности 1) |

|

25-50; 50-75; 75-100 |

± 0,0025 |

± 0,004 |

|||||

|

100-125 125-150 150-175 175-200 |

± 0,003 |

± 0,005 |

|||||

|

200-225 225-250 250-275 275-300 |

±0,004 |

± 0,006 |

|||||

|

300-400 400-500 |

± 0,005 |

± 0,008 |

|||||

|

500-600 |

±0,006 |

±0,01 |

|||||

|

Микрометри-ческий глубиномер (ГОСТ 7470-78) |

ГМ |

0-25 25-50 50-100 100-150 |

0,01 |

— |

± 0,002 ± 0,003 ±0,003 ±0,004 |

±0,004 ±0,004 ±0,005 ± 0,006 |

Глубиномер ГМ-150 ГОСТ 7470-78 |

|

Индикатор часового типа (ГОСТ 577-68) |

ИЧ |

0-2 0-5 0-10 0-25 |

0,01 |

0,01 0,012 0,015 0,022 |

0,012 0,016 0,02 0,03 |

— |

Индикатор ИЧ 10Б кл.1 ГОСТ 577-68 (диапазон измерения 0-10 мм; Б — брызгозащи-щенный; класс точности 1) |

|

ИТ |

0-2 |

0,01 |

0,01 |

0,012 |

— |

||

|

Многообортный индикатор (ГОСТ 9696-82) |

1 МИГ |

0-1 |

0,001 |

0,002 |

Индикатор 1 МИГ ГОСТ 9696-82 |

||

|

2 МИГ |

0-2 |

0,002 |

0,003 |

||||

|

Скоба рычажная (ГОСТ 11098-75) |

CP |

0-25; 25-50; 50-75 75-100 100-125 125-150 |

0,002 |

±0,002 |

Скоба CP 50 ГОСТ 11098-75 (диапазон измерений 25-50 мм) |

||

|

Скоба индикаторная (ГОСТ 11098-75) |

СИ |

0-50; 50-100 |

0,1 |

±0,008 |

Скоба СИ-50 ГОСТ 11098-75 (диапазон измерения 0-50 мм) |

||

|

100-200 |

±0,01 |

||||||

|

200-300 300-400 |

±0,012 |

||||||

|

400-500 500-600 |

±0,015 |

||||||

|

600-700 700-800 800-1000 |

±0,02 |

||||||

Таблица 6 (продолжение)

|

Прибор |

Тип (модель) |

Диапазон измерения |

Цена деления (отсчет по нониусу) |

Пределы допускаемой погрешности при классе точности |

Пример обозначения |

||

|

0 |

1 |

2 |

|||||

|

Рычажный микрометр (ГОСТ 4381 – 87) |

МР |

0-25 25-50 50-75 75-100 |

0,002 |

± 0,003 |

Микрометр МР-50 ГОСТ 4381-87 (диапазон измерений 25-50 мм) |

||

|

10-125 125-150 150-200 |

± 0,004 |

||||||

|

200-250 250-300 |

±0,005 |

||||||

|

300-400 |

±0,006 |

||||||

|

400-500 |

±0,007 |

||||||

|

Рычажный микрометр (ГОСТ 4381-87) |

МРИ |

300-400 |

0,01 |

±0,007 |

Микрометр МРИ 400-001 ГОСТ 4381-87 (диапазон измерений 300-400 мм* цена деления 0,01 мм) |

||

|

400-500 |

±0,008 |

||||||

|

500-600 |

±0,01 |

||||||

|

600-700 |

±0,012 |

||||||

|

700-800 |

±0,014 |

||||||

|

800-900 |

±0,016 |

||||||

|

900-1000 |

±0,018 |

||||||

|

1000-1200 |

±0,02 |

||||||

|

1200-1400 |

±0,025 |

||||||

|

1400-1600 |

±0,028 |

||||||

|

1600-1800 |

±0,032 |

||||||

|

1800-2000 |

±0,036 |

||||||

|

Рычажный микрометр повышенной точности |

(02021) |

0-25 |

0,001 |

±0,0025 |

Микрометр мод. 02121 |

||

|

(02121) |

25-50 |

||||||

|

(02221) |

50-75 |

||||||

|

(02321) |

75-100 |

||||||

|

Электронный показывающий прибор (ГОСТ 23714-79) |

(276) |

±0,003 ±0,015 ±0,030 ±0,150 ±0,300 |

0,0001 0,0005 0,001 0,005 0,01 |

±0,001 |

Показывающий прибор с индуктивным преобразователем мод. 276 |

||

|

Пружинная измерительная головка (ГОСТ 6933-81) |

1ИГП 2ИГП 5ИГП 10ИГП |

±0,03 ±0,06 ±0,150 ±0,300 |

0,001 0,002 0,005 0,01 |

0,0006 0,0012 0,003 0,005 |

Измерительная головка 1ИГП ГОСТ 6933-81 |

||

|

Оптикатор (ГОСТ 10593-74) |

05П 1П |

±0,05 ±0,125 |

0,0005 0,001 |

±0,0004 ±0,0008 |

Оптикатор 1П ГОСТ 10593-74 |

||

|

Индикаторный нутромер (ГОСТ 868-82) |

НИ |

6-10; 10-18 |

0,01 |

— |

0,008 |

0,012 |

Нутромер НИ6-10-1 ГОСТ 868-82 (диапазон измерения 6-10 мм; класс точности 1) |

|

18-50 |

— |

0,012 |

0,015 |

||||

|

50-100 100-160 160-250 |

— |

0,015 |

0,018 |

||||

|

250-450 450-700 700-1000 |

— |

— |

0,022 |

||||

|

Нутромер с головкой 1ИГ (ГОСТ 9244-75) |

(103) (104) |

3-6 6-10 |

0,001 |

±0,0018 ±0,0018 |

Нутромер мод. 103 ГОСТ 9244-75 |

||

Таблица 6 (продолжение)

|

Прибор |

Тип (модель) |

Диапазон измерения |

Цена деления (отсчет по нониусу) |

Пределы допускаемой погрешности при классе точности |

Пример обозначения |

|

0 |

1 |

2 |

|||

|

Нутромер с головкой 2ИГ (ГОСТ 9244-75) |

(106) |

10-18 |

0,002 |

±0,0035 |

Нутромер мод. 106 ГОСТ 9244-75 |

|

(109) |

18-50 |

±0,0035 |

|||

|

(154) (155) (156) |

50-100 100-160 160-260 |

±0,004 |

|||

|

Нутромер с микрометрической головкой (ГОСТ 10-88) |

НМ |

50-75 75-125 |

0,01 |

±0,004 при размере 50-125 |

Нутромер НМ-75 ГОСТ 10-88 (верхний предел измерения 75 мм) |

|

75-600 150-1250 600-2500 |

±0,006 при размере 125-200 ±0,008 200-325 ±0,010 325-500 ±0,015 500-800 ±0,020 800-1250 ±0,025 1200-1600 ±0,030 1600-2000 ±0,040 2000-2500 ±0,050 2500-3150 ±0,060 3150-000 ±0,075 4000-5000 ±0,090 5000-6000 |

||||

|

Нутромер с микро-головкой, оснащенной индикатором часового типа (ГОСТ 10-88) |

НМИ |

1250-000 2500-6000 |

0,01 |

Нутромер НМИ 4000 ГОСТ 10-88 |

|

ЗАДАНИЕ № 4

4.1 Задание выполняется в соответствии с вариантом, приведенным в задании п. 4.1.

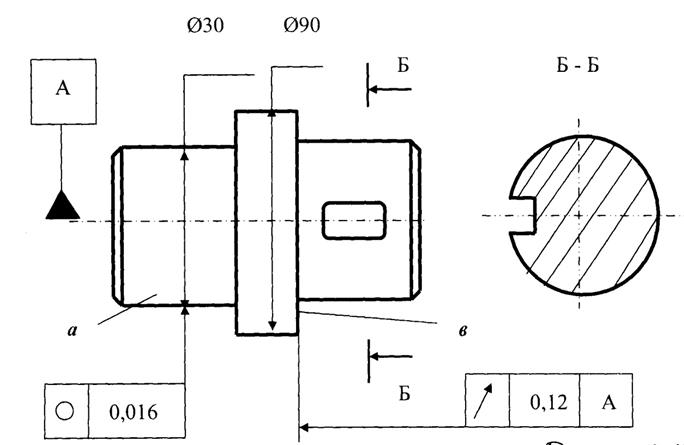

1. Вычертить эскиз детали с указанием на заданных поверхностях (поверхности a (d = 30 мм) и в (d1 = 90 мм)) обозначений отклонений формы и расположения поверхностей.

Рисунок 15

2. Охарактеризовать заданные поверхности.

2.1 Поверхность а — открытая наружная цилиндрическая поверхность диаметром 30 мм.

2.2 Поверхность в — открытая наружная торцевая поверхность в виде кольца разме-рами Æ90 × Æ30 мм (принимаем внутренний диаметр кольца торцевой поверхности равным d).

3. Расшифровать обозначения отклонений формы и расположения заданных поверх-ностей, в том числе указать размерность числовых отклонений.

|

3.1 |

|

— |

допуск круглости цилиндрической поверхности диа-метром 30 мм (допуск формы) по всей длине не дол-жен превышать 0,016 мм. |

|

3.2 |

|

— |

торцевое биение поверхности (суммарный допуск формы и расположения), на которую указывает стрелка, не должно превышать 0,12 мм относительно базовой оси А |

|

4.2 Задание выполняется в соответ-ствии с вариантом, приведенным в зада-нии п. 4.1. 1. На эскизе детали указать обозна-чение шероховатости поверхностей (поверхность 1 и 2) (рисунок 16). 2. Охарактеризовать заданные поверхности (поверхности 1 и 2). 1 — внутренняя (полуоткрытая) цилиндрическая поверхность. 2 — поверхность впадин зубьев зубчатого колеса, часть открытой цилиндрической поверхности. |

Рисунок 16 |

3. Расшифровать обозначение шероховатости поверхностей и в том числе указать размерность числового значения шероховатости (справочная информация в таблице 7)

|

3.1 |

|

— |

обозначение шероховатости |

|

|

— |

знак соответствует конструкторскому требованию, чтобы поверхность была образована удалением слоя материала, например, точением, шлифованием, полированием и т. д. |

|

|

Ra 0,4 |

— |

числовое значение относится к параметру Ra (среднее арифметическое абсолютных значений отклонений профиля в пределах базовой длины). Значение параметра Ra = 0,4 указывается в мкм, т. е. высота неровностей профиля поверхности 1 не должна превышать 0,4 мкм. |

|

3.2 |

|

— |

обозначение шероховатости |

|

|

— |

знак соответствует конструкторскому требованию, чтобы поверхность была образована удалением слоя материала, например, точением, шлифованием, полированием и т. д. |

|

|

Rz 50 |

— |

буквенное обозначение параметра Rz (сумма средних арифметических абсолютных отклонений точек пяти наибольших максимумов и пяти наибольших минимумов, находящихся в пределах базовой длины). Значение параметра Rz = 50 указывается в мкм, т. е. высота неровностей профиля поверхности 2 не должна превышать 50 мкм. |

4. Указать метод обработки для получения шероховатости заданных поверхностей.

4.1 Поверхность 1. Так как данная поверхность имеет цилиндрическую форму (внутренняя цилиндрическая поверхность), то она может быть получения тонким (алмазным) точением на токарном станке или тонким шлифованием на круглошлифовальном станке (см. таблицы 7 и 8).

4.2 Поверхность 2. Так как данная поверхность является поверхностью впадин зубьев зубчатого колеса, то она может быть получена получистовым зубофрезерованием на зубофрезерном станке (таблицы 7 и 8).

5. Назначить и описать метод и средства для контроля (измерения) шероховатости поверхности.

5.1 Контроль шероховатости поверхности 1 производится количественным методом (тип производства детали — мелкосерийное производство, размер внутреннего диаметра поверхности 1 принимаем равным 30 мм). При использовании качественного метода измеряют значение параметров шероховатости с помощью различных приборов. Средство контроля поверхности 1 — профилометр (прибор для определения числовых значений Ra) мод. 283. Принцип действия прибора основан на преобразовании колебаний иглы (алмазная игла, установленная на щупе) с помощью механотронного преобразователя. Игла перемещается по контролируемой поверхности с постоянной скоростью. С механотрона сигнал подается на усилитель, линейный выпрямитель, интегратор и стрелочный показывающий прибор, шкала которого проградуирована в значениях параметра Ra. Профилометр мод. 283 имеет диапазон измерений Ra от 0,02 до 10 мкм, наименьший измеряемый диаметр цилиндра 6 мм при глубине 20 мм и 18 мм при глубине 130 мм.

5.2 Контроль шероховатости поверхности 2 производится количественным методом (тип производства детали — мелкосерийное производство, размер окружности впадин зубьев зубчатого колеса поверхности 2 принимаем равным 120 мм). Средство контроля поверхности 2 — профилограф-профилометр (прибор для регистрации координат профиля и определения числовых значений параметров шероховатости) мод. 252. Принцип работы прибора основан на ощупывании измеряемой поверхности алмазной иглой с малым радиусом закругления и преобразовании перемещений иглы с помощью различных датчиков в электрические параметры. Диапазон измерений параметра Rz от 0,02 до 250 мкм.

Таблица 7 — Шероховатость поверхности при различных методах обработки

|

Параметры шероховатости |

Наименование изделия (поверхности) |

Метод обработки |

||

|

Ra, мкм |

Sm. мм |

t20, % |

||

|

50-25 50-12,5 50-6,3 |

1,25-0,2 0,32-0,25 1,25-0,2 |

10-15 10-15 10-15 |

(плоская) Вал (плоская) |

Черновое (торцевое) точение Черновое обтачивание Черновое строгание |

|

12,5-6,3 |

5,0-1,25 5,0-1,0 1,0-0,25 |

10-15 10-15 10-15 |

Зубчатое колесо Шлицевой вал (отверстие) |

Зубонарезание модульной фрезой Предварительное шлицефрезерование Черновое растачивание |

|

12,5-3,2 |

5-1,25 0,8-0,16 0,4-0,16 0,4-0,16 |

10 10-15 10-15 10-15 |

(плоская) (отверстие) (плоская) вал |

Черновое фрезерование Сверление и растачивание Черновое торцевое фрезерование Получистовое обтачивание |

|

6,3-3.2 |

1,6-0,32 0,8-0,16 |

10-15 10-15 |

Зубчатое колесо (отверстие) |

Зубонарезание червячной фрезой Черновое зенкерование |

|

6,3-1,6 |

1-0,2 0,32-0,125 0,25-0,08 0,25-0,08 |

10-15 10-15 10-15 10-15 |

(плоская) отверстие (плоская) (плоская) |

Шабрение Получистовое растачивание Чистовое торцевое точение Чистовое строгание |

|

3,2-1,6 |

1,25-0,2 0,32-0,1 0,25-0,063 |

10-15 10 10 |

Зубчатое колесо Шлицевой вал (отверстие) |

Зубонарезание долбяками Предварительное шлифование Предварительное шлифование |

|

3,2-1,25 |

0,25-0,08 0,25-0,08 2-0,16 0,1-0,02 |

10-15 10-15 10-15 10 |

(отверстие) (отверстие) (плоская) (отверстие) |

Чистовое зенкерование Черновое протягивание Черновое протягивание Чистовое хонингование |

|

2,5-1,25 2,5-1 2,5-0,8 2,5-0,63 1,6-0,8 |

0,2-0,08 0,2-0,063 0,1-0,02 0,25-0,063 2-0,08 |

10-15 10 10-15 10-15 10-15 |

(отверстие) вал вал (плоская) шлицевая втулка |

Черновое развертывание Предварительное шлифование Чистовое обтачивание Шабрение от себя Шлицепротягивание |

|

1,6-0,32 |

0,25-0,1 0,125-0,02 0,125-0,02 |

10 10 10-15 |

(отверстие) (плоская) (плоская) |

Чистовое шлифование Чистовое шлифование Тонкое шлицевое точение |

|

1,25-0,63 1,25-0,32 1,25-0,2 1-0,2 |

0,1-0,032 0,1-0,02 0,1-0,02 0,63-0,16 |

10-15 10-15 10 10-15 |

(отверстие) (отверстие) вал (плоская) |

Чистовое развертывание Чистовое протягивание Чистовое шлифование Тонкое фрезерование |

|

1-0,32 |

2-0,063 2-0,063 |

10-75 10-70 |

Шлицевой вал Зубчатое колесо |

Обкатывание шлицев Обкатывание зубьев |

|

0,8-0,2 0,8-0,1 0,63-0,32 0,32-0,08 0,25-0,05 0,25-0,04 0,16-0,02 |

0,1-0,02 0,1-0,02 0,04-0,01 0,025-0,008 0,025-0,008 0,2-0,006 0,04-0,005 |

10-15 10-15 10-15 10 40 10 15 |

(отверстие) вал (отверстие) (отверстие) вал (отверстие) (отверстие) |

Тонкое растачивание Тонкое обтачивание Тонкое развертывание Тонкое шлифование Тонкое шлифование Тонкое хонингование Притирка |

Таблица 8 — Минимальные требования к шероховатости поверхности (по параметру Ra, в мкм) в зависимости от допусков размера и формы

|

Допуск размера по квалитета м |

Допуск формы в % от допуска размера |

Номинальные размеры в мм |

Допуск размера по квалитета м |

Допуск формы в % от допуска размера |

Номинальные размеры в мм |

||||||

|

до 18 |

св. 18 до 50 |

св. 50 до 120 |

св. 120 до 500 |

до 18 |

св. 18 до 50 |

св. 50 до 120 |

св. 120 до 500 |

||||

|

IT5 |

100 60 40 |

0,4 0,2 0,1 |

0,8 0,4 0,2 |

1,6 0,8 0,4 |

1,6 0,8 0,4 |

IT10 |

100 и 60 40 25 |

3,2 1,6 0,8 |

6,3 3,2 1,6 |

6,3 3,2 1,6 |

6,3 6,3 3,2 |

|

IT6 |

100 60 40 |

0,8 0,4 0,2 |

1,6 0,8 0,4 |

1,6 0,8 0,4 |

3,2 1,6 0,8 |

IT11 |

100 и 60 40 25 |

6,3 3,2 1,6 |

6,3 3,2 1,6 |

12,5 6,3 3,2 |

12,5 6,3 3,2 |

|

IT7 |

100 60 40 |

1,6 0,8 0,4 |

3,2 1,6 0,8 |

3,2 1,6 0,8 |

3,2 3,2 1,6 |

IT12 и IT13 |

100 и 60 40 |

12,5 6,3 |

12,5 6,3 |

25 12,5 |

25 12,5 |

|

IT8 |

100 60 40 |

1,6 0,8 0,4 |

3,2 1,6 0,8 |

3,2 3,2 1,6 |

3,2 3,2 1,6 |

IT14 и IT15 |

100 и 60 40 |

12,5 12,5 |

25 12,5 |

50 25 |

50 25 |

|

IT9 |

100 и 60 40 25 |

3,2 1,6 0,8 |

3,2 3,2 1,6 |

6,3 3,2 1,6 |

6,3 6,3 3,2 |

IT16 и IT17 |

100 и 60 40 |

25 25 |

50 25 |

100 50 |

100 50 |

ЗАДАНИЕ № 5

5.1 По заданному диаметру вала по таблице 9 определить сечение шпонки: ширина b и высота h.

В зависимости от заданного вида шпоночного сопряжения (свободное, нормальное и плотное) определить допуски на параметры самой шпонки, паза вала и паза втулки (см. таблицу 10).

По найденным допускам по таблицам предельных отклонений для гладких соединений определить отклонения параметров шпоночного соединения.

В выбранном масштабе начертить эскиз шпоночного соединения в двух проекциях с указанием предельных отклонений всех элементов.

Начертить схемы расположения полей допусков в посадках шпонки в паз вала и в паз втулки и выполнить анализ этих посадок (по аналогии с заданием 2).

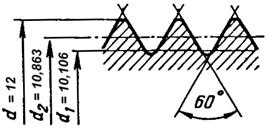

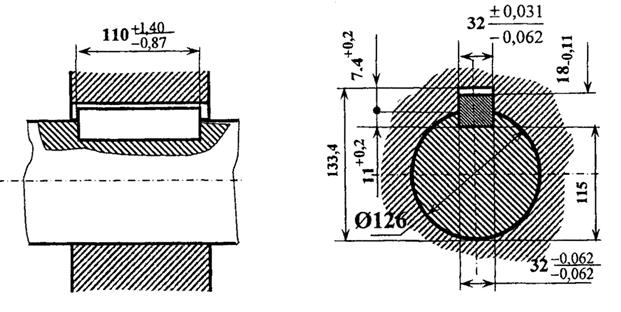

В качестве примера на рисунках 17, 18 показано оформление графического материала задания 5. На рисунке 17 изображен эскиз шпоночного соединения вала диаметром d = 125 мм с втулкой. На рисунке 18 даны схемы расположения полей допусков для двух посадок: шпонки в паз вала (рисунок 18, а) и шпонки в паз втулки (рисунок 18, б) по параметру «в» — ширине шпонки, равной 32 мм, для нормального шпоночного соединения.

|

Посадки шпоночных соединений по «b» |

||

|

ü b паз вала — ü b паз втулки — |

ü b паз вала — ü b паз втулки — |

ü b паз вала — ü b паз втулки — |

|

Посадки в системе вала |

||

|

свободное соединение |

нормальное соединение |

плотное соединение |

Таблица 9 — Размеры соединений (в мм) с призматическими шпонками

|

Диаметр вала d |

Размеры шпонки |

Размеры пазов для шпонки |

||||||||

|

От |

До |

Сечение bхh |

Фаска s |

Длина l |

Глубина паза |

Радиус r1, или фаска s |

||||

|

От |

До |

От |

До |

t1 на валу |

t 2 во втулке |

От |

До |

|||

|

6 |

8 |

2×2 |

0,16 |

0,25 |

б |

20 |

1,2 |

1 |

0,08 |

0,16 |

|

8 10 |

10 12 |

3×3 4×4 |

6 8 |

36 45 |

1,8 2,5 |

1,4 1,8 |

||||

|

12 |

17 |

5×5 |

0,25 |

0,4 |

10 |

56 |

3 |

2,3 |

0,16 |

0,25 |

|

17 22 |

22 30 |

6×6 8×7 |

14 18 |

70 90 |

3,5 4 |

2,8 3,3 |

||||

|

30 |

38 |

10×8 |

0,4 |

0,6 |

22 |

110 |

5 |

3,3 |

0,25 |

0,4 |

|

38 |

44 |

12×8 |

28 |

140 |

5 |

3,3 |

||||

|

44 |

50 |

14×9 |

36 |

160 |

5,5 |

3,8 |

||||

|

50 |

58 |

16×10 |

45 |

180 |

6 |

4,3 |

||||

|

58 |

65 |

18×11 |

50 |

200 |

7 |

4.4 |

||||

|

65 |

75 |

20×12 |

0,6 |

0,8 |

56 |

220 |

7,5 |

4,9 |

0,4 |

0,6 |

|

75 |

85 |

22×14 |

63 |

250 |

9 |

5,4 |

||||

|

85 |

95 |

25×14 |

70 |

280 |

9 |

5,4 |

||||

|

95 |

110 |

28×16 |

80 |

320 |

10 |

6,4 |

||||

|

110 |

130 |

32×18 |

90 |

360 |

11 |

7,4 |

||||

|

130 |

150 |

36×20 |

1 |

1,2 |

100 |

400 |

12 |

8,4 |

0,7 |

1 |

|

150 |

170 |

40×22 |

100 |

400 |

13 |

9,4 |

||||

|

170 |

200 |

45×25 |

110 |

450 |

15 |

10,4 |

||||

|

200 |

230 |

50×28 |

125 |

500 |

17 |

11,4 |

||||

|

230 |

260 |

56×32 |

1,6 |

2 |

140 |

500 |

20 |

12,4 |

1,2 |

1,6 |

|

260 290 |

290 330 |

63X32 70X36 |

160 80 |

500 500 |

20 22 |

12,4 14,4 |

||||

|

330 |

380 |

80×40 |

2,5 |

3 |

200 |

500 |

25 |

15,4 |

2 |

2,5 |

|

380 |

440 |

90×45 |

220 |

500 |

28 |

17,4 |

||||

|

440 |

500 |

100×50 |

250 |

500 |

31 |

19,5 |

Таблица 10 — Поля допусков шпонки и шпоночных разов на валу и во втулке

|

Диаметр вала |

Высота (толщина) |

Поле допуска шпонки по размерам |

Поле допуска паза по размеру b |

Предельные отклонения |

||||||||||

|

На валу |

По втулке |

|||||||||||||

|

От |

До |

От |

До |

Ширина b |

Высота h |

Длина l |

I* |

II* |

III* |

I* |

II* |

III* |

Глубины паза |

Угла уклона шпонки |

|

На валу t1 |

Во втул — ке t2 |

|||||||||||||

|

Соединение с призматической или клиновой шпонкой |

||||||||||||||

|

6 |

22 |

2 |

6 |

h9 |

h9 |

h4 |

Н9 |

N9 |

Р9 |

D10 |

Js9 |

Р9 |

+0,1 0 |

AT 10* 2 |

|

22 58 |

58 130 |

6 10 |

10 18 |

h11 |

+0,2 0 |

|||||||||

|

130 |

500 |

18 |

50 |

+0,3 0 |

||||||||||

* I — свободное шпоночное соединение; II — нормальное шпоночное соединение;

III — плотное шпоночное соединение.

Рисунок 17 – Эскиз шпоночного соединения

Рисунок 18 – Схемы расположения допусков в посадках нормального шпоночного соединения

ЗАДАНИЕ № 6

6.1 Расшифровать условное обозначение резьбы:

М12 ´ 1 LH5H6H — метрическая резьба гайки, наружный диаметр 12 мм с мелким шагом 1 мм, левая (LH), степень точности по среднему диаметру D2 — 5, основное отклонение Н, степень точности внутреннего диаметра D1 — 6, основное отклонение Н.

6.2 Определить НОМ размера болта и гайки и нанести их на схему.

|

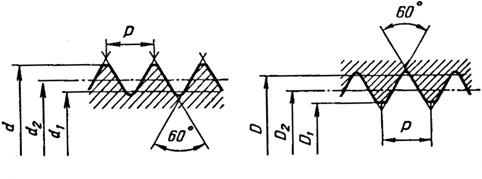

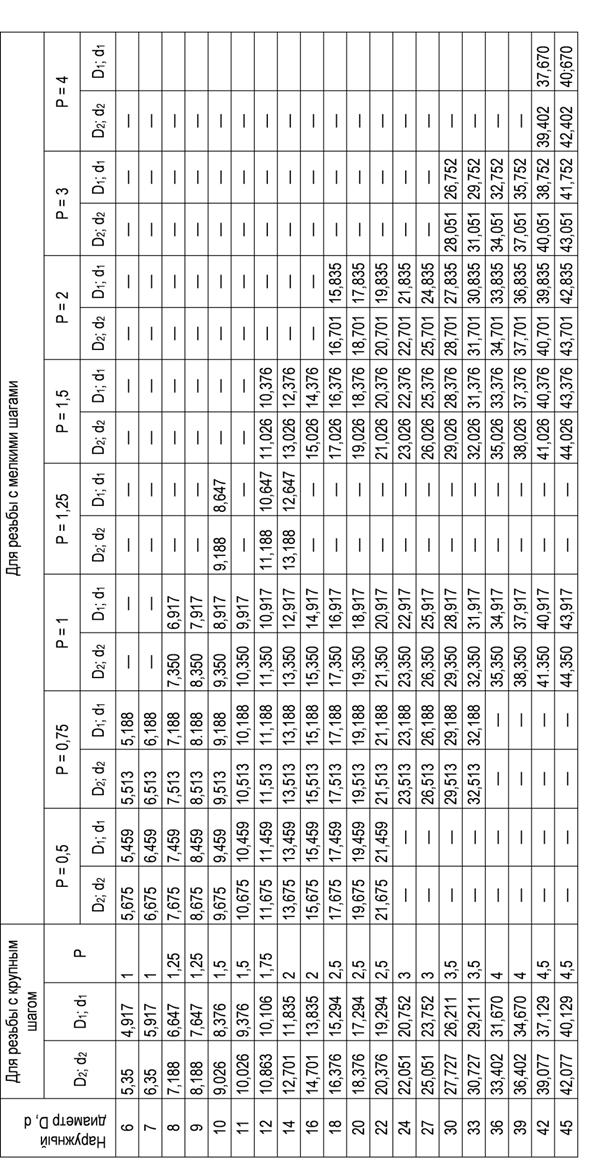

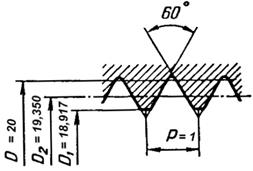

Рисунок 19 |

ü для болта М12 — резьба метрическая с крупным шагом р = 1,75 (см. таблицу 5 основных размеров метрической резьбы) |

|

Рисунок 20 |

ü для гайки М20 ´ 1 — резьба метрическая с мелким шагом р = 1. |

ПЕРЕЧЕНЬ

вопросов для экзамена по дисциплине

«МЕТРОЛОГИЯ. СТАНДАРТИЗАЦИЯ И СЕРТИФИКАЦИЯ»

для заочного отделения

1. Сущность стандартизации.

2. Виды нормативных документов.

3. Принципы, цели и функции стандартизации.

4. Методы стандартизации.

5. Общая характеристика стандартов разных категорий.

6. Виды стандартов.

7. Международная и региональная стандартизация.

8. Системы общетехнических стандартов.

9. Взаимозаменяемость в машиностроении.

10. Понятия о допусках и посадках.

11. Принципы построения ЕСДП.

12. Обозначения допусков и посадок на чертежах.

13. Размерные цепи. Виды звеньев и размерных цепей. Методы расчета РЦ.

14. Задачи метрологии. Международная система единиц.

15. Средства, методы и погрешность измерения.

16. Универсальные средства технических измерений.

17. Устройство и принцип работы штангенинструментов.

18. Устройство и принцип работы микрометрических инструментов.

19. Стандартизация отклонений формы и расположения поверхностей.

20. Методы приборы и инструменты для контроля формы и расположения поверхностей.

21. Шероховатость поверхности. Высотные и шаговые параметры шероховатости.

22. Средства контроля шероховатости поверхностей.

23. Калибры для гладких цилиндрических деталей.

24. Система допусков углов и конических соединений. Методы средства контроля углов и конусов.

25. Допуски метрических резьб. Контроль резьб.

26. Шпоночные и шлицевые соединения. Допуски шпоночных и шлицевых соединений.

27. Зубчатые передачи. Степени точности изготовления зубчатых колес Эксплуатационные показатели зубчатых колес.

28. Качество продукции. Показатели качества, методы их оценки.

29. Сертификация продукции. Цели, принципы и объекты сертификации.

30. Системы сертификации.

31. Схемы сертификации продукции.

32. Отличительные признаки обязательной и добровольной сертификации.

СПИСОК РЕКОМЕНДУЕМОЙ ЛИТЕРАТУРЫ

Основная

1. Метрология, стандартизация и сертификация. Учеб.-метод. пособие для студентов заочной формы обучения / сост. О. Б. Парменова – Ульяновск : УАвиаК, 2008.

2. Никифоров А. Д., Бакиев Т. А. Метрология, стандартизация и сертификация. – М.: Высшая школа, 2002.

3. Никифоров А. Д. Взаимозаменяемость, стандартизация и технические измерения.- М.: Высшая школа, 2000.

4. Романов А. В. Допуски изделий и средства измерения: Справочник для учащихся ПТУ, техникумов и молодых рабочих. – СПб.: Политехника, 2003.

Дополнительная

1. Ганевский Г. М., Гольдин И. И. Допуски, посадки и технические измерения в машиностроении. — М.: Издательский центр «Академия», 1999.

2. Гордеева М. К. Стандартизация, метрология и сертификация. Учебно-методический комплекс. – Ульяновск, УлГТУ, 2007.

3. Котельникова В. И. К73 Взаимозаменяемость, стандартизация и технические измерения: Учебно-справочное пособие, — Ульяновск: УлГПУ, 2007 — 232с.

4. Лифиц И. Н. основы стандартизации, метрологии и сертификации: — М: Юрайт, 2001.

5. Мазур И. И., Шапиро В. Д.. Управление качеством. Учебник. – М. Омега-Л, 2005.

6. Марков Б. Н., Телетовский В. И. Основы метрологии. — М.: Высшая школа, 2001.

7. Никифоров А. Д., Ковенов А. Н., Назаров Ю. Ф. Процессы управления объектами машиностроения – М.: Высшая школа, 2001.